研磨と琢磨について

機械的試料作製

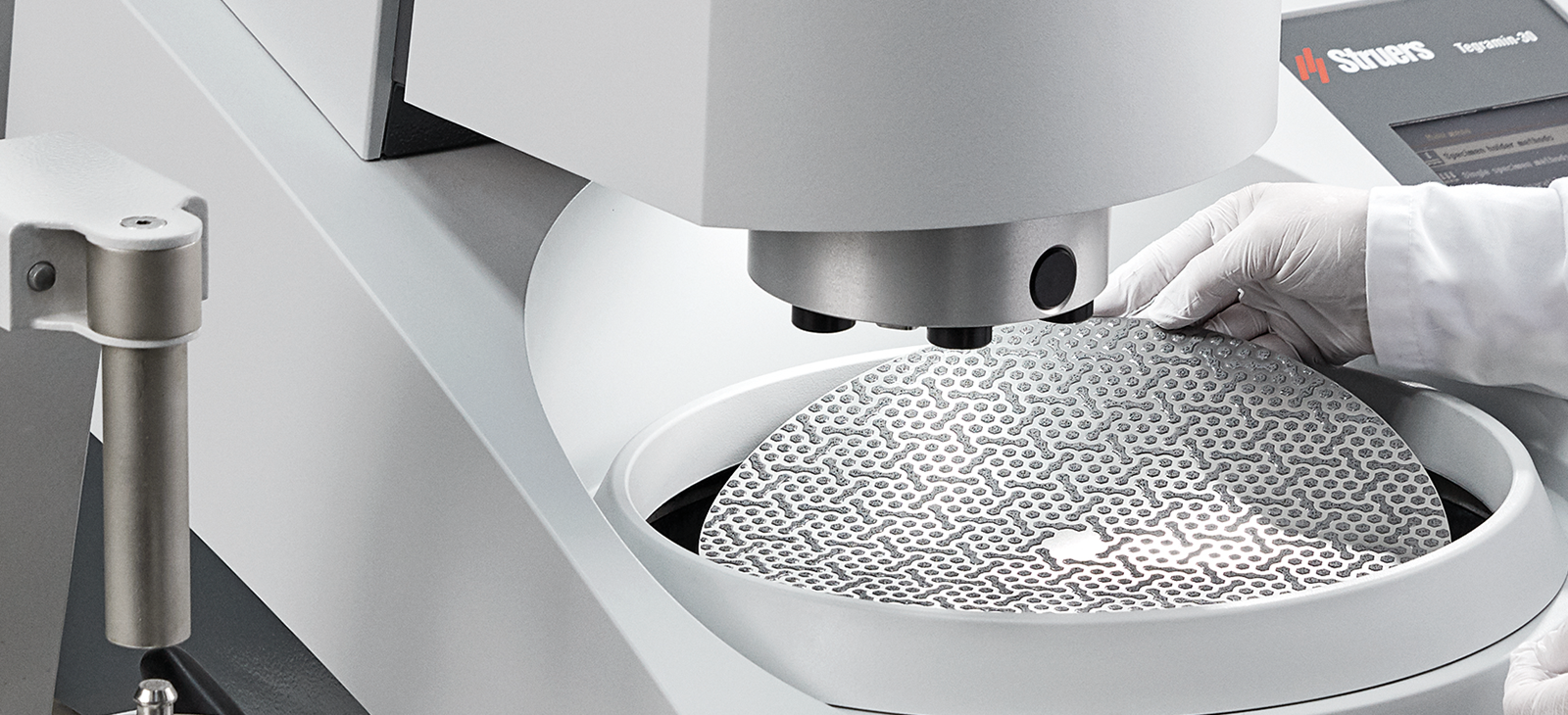

機械的試料作製は、顕微鏡検査用微細構造試料の最も一般的な作製方法です。解析や検査の種類で、作製を終えた試料面に対し特別な要求が決められます。完全な仕上がり、つまり真の構造を得るまで作製作業を進めることもできますが、また試料面が特定の検査に対して許容できる程度になった時、試料作製作業を終了する事もできます。

続きを読む

機械的試料作製は、顕微鏡検査用微細構造試料の最も一般的な作製方法です。解析や検査の種類で、作製を終えた試料面に対し特別な要求が決められます。完全な仕上がり、つまり真の構造を得るまで作製作業を進めることもできますが、また試料面が特定の検査に対して許容できる程度になった時、試料作製作業を終了する事もできます。

続きを読む

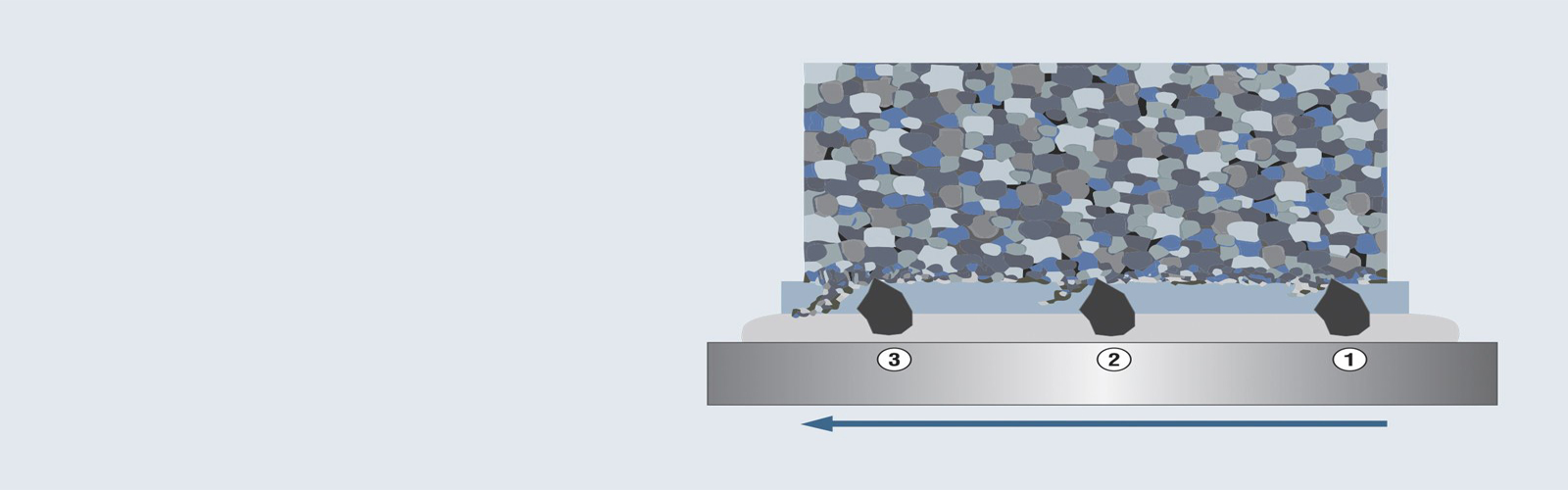

機械的 試料 作製の基本プロセスは、連続する細かい段階で砥粒を使用して要求された結果に到達するまで表面から材料を除去する材料除去です。

材料除去には、研磨、琢磨、 ラッピングの 3 つのメカニズムがあります。これは、試料表面を変形させる度合いが異なります。

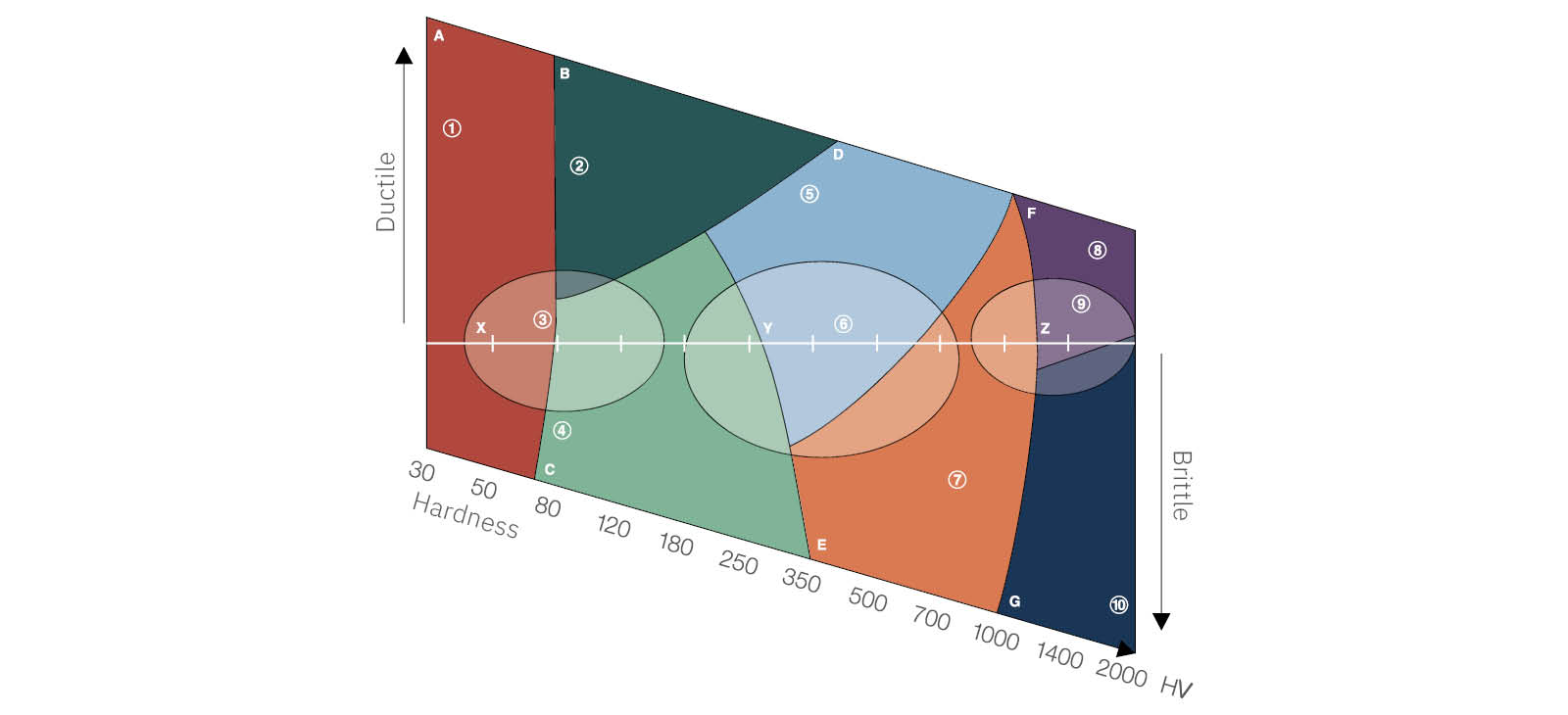

x軸はビッカーズ硬さ (HV) を表します。試料作製法の変化の度合いは硬い材料に比べて柔らかい材料の方が大きいため、硬度値は線形に表現されません。メタログラムがこのような形状をしているのは、一般に柔らかい材料の方が延性が大きく、硬い材料の方が脆いことによります。

試料作製法の選択

1.最初に、X軸上にその硬度の位置を求めます。

2.次に、材料の延性に応じて、上方または下方に移動します。延性は硬度と違い、明確な数値を定めることは簡単ではありません。

3.そのため今まで得られた経験から判断して材料の位置をY軸上に決める必要があります。当然ながら、材料の挙動(すなわち延性があるかまたは脆弱か)を熟知していなければなりません。

メタログラムは、10 種類の試料作製法が基本となっています。A~G までの試料作製法は、これら 7 つの作製法で全ての材料をカバーしています。それぞれ最高品質の試料作製結果が得られるよう設計されています。さらに、3 つの短時間試料作製法 (X、Y、Z) が表示されます。これらは、短時間で妥当な成果が得られる方法です。

複合材、コーティング材、およびその他複数のフェーズや成分で構成される材料はメタログラム上の位置を明確に特定することが容易ではありません。したがって、試料作製法の判断には以下のルールを適用してください。

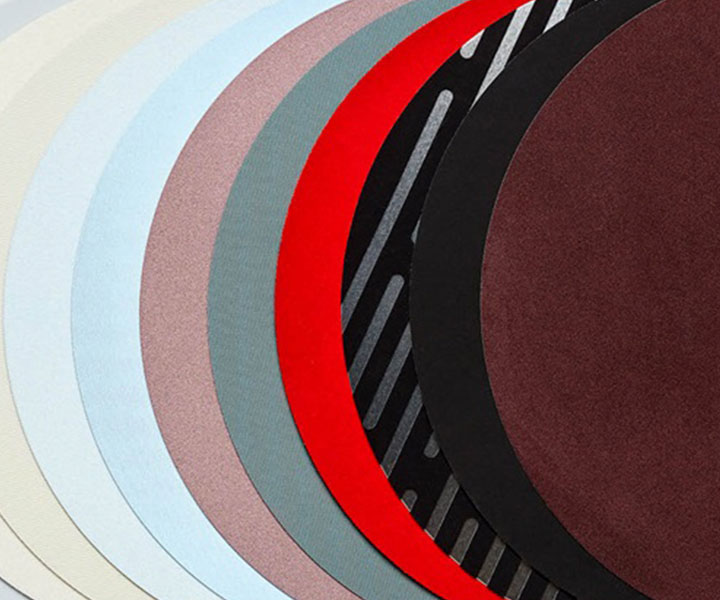

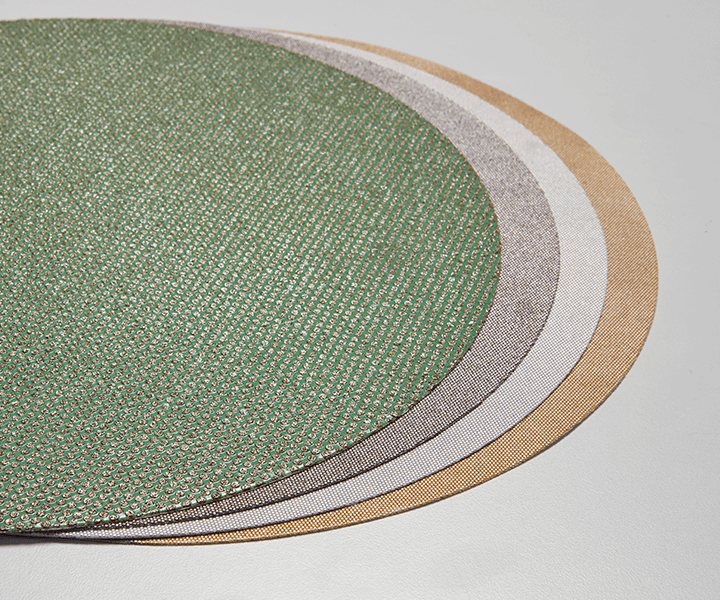

作業面は、使用する装置、試料の材料、および試料作製の要件に従って慎重に選択されます。作業面の各グルーブには、 研磨パッド、研磨紙および琢磨紙、円板または布について、砥粒ボンドの種類、砥粒タイプ、硬度、弾力、表面パターン、繊維の突起など、特徴が記されます。

試料の作製作業は、試料に過度の損傷を与えないよう、できるだけ小さな粒径の砥粒から開始します。作業が順次行われていく段階では、作製時間を最小にするため、工程ごとにその砥粒の粒径間隔をできるだけ広くして選定します。

研磨と琢磨の除去率は、使用する砥粒と密接に関連しています。ダイヤモンドは一般に硬度が高いことで知られる材料で、その硬度は約 8,000 HV です。つまり、ダイヤモンドなら、すべての材料および相を容易に切断できます。様々な種類のダイヤモンドが使用可能です。試験では、高い材料除去率と、極めて浅い条痕を達成可能なのは、無数の小さな切刃で構成される多結晶ダイヤモンド砥粒であることが分かっています。硬度が約 2,500 HV の炭化ケイ素 (SIC) は、 主に非鉄金属用研磨紙の砥粒として幅広く使用されています。硬度が約 2,000 HV の酸化アルミニウムは、主に研磨パッドの砥粒として使用されています。これは主に鉄系材料の試料作製に使われます。琢磨剤としても幅広く使用されていますが、同じ目的でダイアモンド製品が採用されて以降、利便性の点から使われなくなっています。コロイダルシリカは、酸化物研磨段階で、条痕のない表面処理を行えます。通常、砥粒の硬度は、作製する試料の 2.5~3 倍の値でなければなりません。絶対に、それよりも低い硬度の砥粒に変更してはなりません。使用すると、作製作業による欠陥が生じる恐れがあります。供給する砥粒の量は、研磨/琢磨用の作業面の状態と試料の硬度によって異なります。弾性の低い布と硬質の試料を組み合わせると、弾性の高い布と軟質の試料を組み合せた場合より、砥粒の摩耗が著しくなるため、大量の砥粒供給が必要となります。

これには、冷却効果が高く、潤滑硬化が低い薄型潤滑、軟質で延性の大きい材料用の特殊潤滑剤、アルコールベースまたは水ベースの潤滑剤などがあります。

材料と試料作製に用いる研磨/琢磨円板の種類に応じて、潤滑剤と冷却剤の供給量を調整する必要があります。一般に軟質の材料は、損傷を避けるために大量の潤滑剤を必要としますが、砥粒は摩耗が少ないため少量で済みます。硬質の材料は、潤滑剤は少量ですみますが、摩耗が速いため砥粒は大量に供給する必要があります。潤滑剤の供給量は、最高の結果が得られるように正しく調整しなければなりません。

琢磨布は湿った程度にし、過剰に濡らさないよう注意します。潤滑剤が多すぎると砥粒を円板から洗い流し、試料と円板との間に厚い層を形成するので、材料除去率が最低レベルまで低下します。

ツーインワンダイヤモンド懸濁液の場合、潤滑液と冷却液が調整されたボトルに入れられ、関連する試料作製法を最適化します。

PG では、材料の除去を急速に行うため、円板速度を大きくします。FG、DP、OP では、研磨/琢磨円板と試料ホルダーの速度は、共に 150rpm です。いずれの場合も同方向に回転しています。遊離砥粒で作業している時は、上の値より大きい速度は懸濁液を円板から飛散させてしまうため、大量の砥粒と潤滑剤が必要になります。

力はニュートン単位で表されます。試料作製法の中で示されている値は、試料ホルダーに取り付けられている直径 30 mm の試料 6 個に対するものです。試料は埋込済みで、その面積は埋込材の面積の約 50% です。試料がこれより小さい、またはホルダー内の量が少ない場合は、変形のような損傷を避けるために力を減らします。試料がこれより大きい場合は、ほんの少し力を強くします。その代わり、試料作製時間を延長します。大きな力を加えると摩擦が増えて温度が上昇し、熱損傷が発生する恐れがあります。

試料作製時間は試料板が回転しながら、研磨/琢磨円板に押しつけられている間の時間をいいます。試料作製時間は分単位で示されます。浮彫や縁だれのような欠陥の発生を防止するため、この作製時間はできるだけ短くする必要があります。試料の大きさに応じて時間を調整する必要もあります。大きな試料では、時間を長くします。標準より小さい試料の場合、時間は一定とし、力を弱くします。

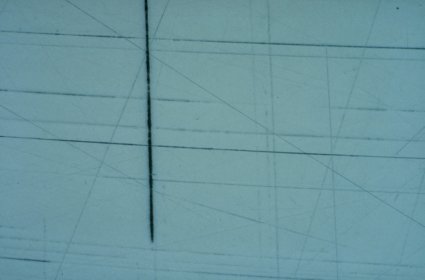

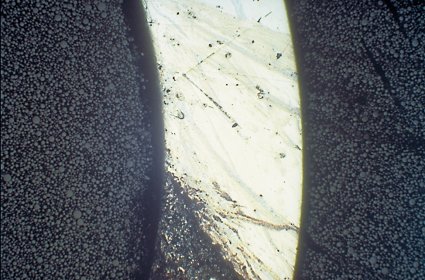

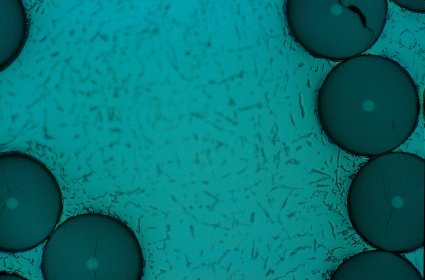

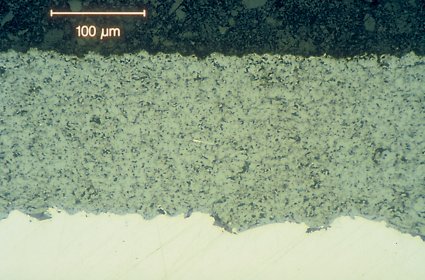

FG のの後、PG による条痕が残っている。倍率:200x

ダイヤモンド琢磨の後、FG の条痕が残っている。PG の後、非常に深い縦方向の条痕が残っている。倍率:200x

試料の広範囲にプラスチックの変形が生じることをスミヤリングと呼びます。切除または取り除く代わりに、材料の表面全体が押し出されます。スミヤリングは、砥粒、潤滑剤、琢磨布、またはそれらの組み合わせが適切に適用されていないために生じ、それにより砥粒の作用が鈍くなります。スミヤリングを防ぐには次の3つの方法があります。

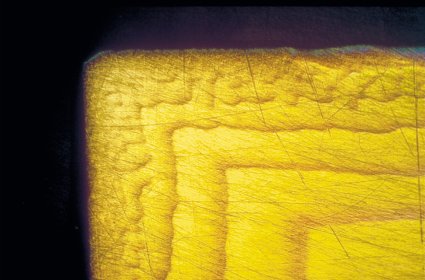

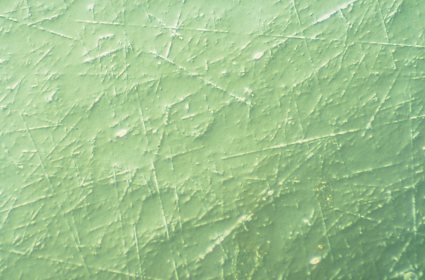

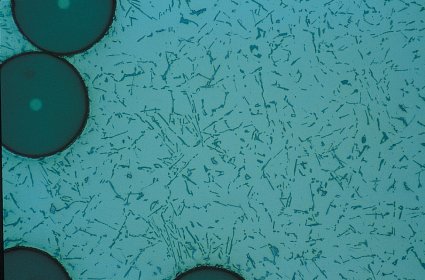

1.柔らかい延性鋼でスミヤリングが発生する。倍率:15x, DIC

2.柔らかい延性鋼でスミヤリングが発生する。倍率:25x, DIC

酸化物琢磨 (OP) ステップの後に自動洗浄する装置が琢磨装置に装備されていない場合は、OP 琢磨の最後の 10 秒間で琢磨布を濡らして、試料と布の両方を洗浄します。

樹脂と試料の間に隙間があるために試料に染みが発生した。倍率:20x

変形には、 弾性 と 塑性の2種類があります。弾性変形は、負荷荷重を取り除くとなくなります。冷間加工とも呼ばれる塑性変形は、研磨、ラッピング、琢磨の後に表面下欠陥という形で現れます。残りの塑性変形は、まずエッチングの後に現れます。

ここでは、試料作製時に生じる変形について説明します。曲げ、取り出し、伸張など、あらゆる種類の前処理は、試料作製方法を変えても変化または向上しないため、考慮しません。

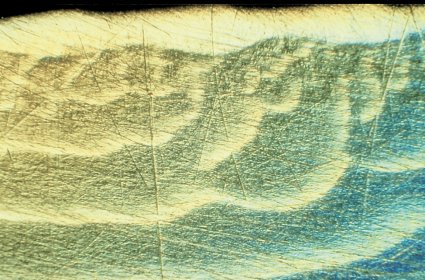

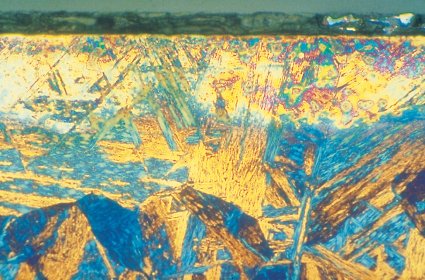

1.短い変形線、単一粒子に限定倍率:100x DIC

2.明確、鮮明な変形線倍率:200x, DIC

3. 鈍化変形線、中断 倍率:500x、偏光

高弾性の研磨表面を使用すると、試料の表面と側面の両方で材料が剥がれる。この効果を縁だれとよび、試料材料より高速度で樹脂が摩耗すると、埋込み試料にこの現象が見られます。詳しくは、「研磨と琢磨について」セクションの琢磨のダイナミクスを参照してください。 不具合が発生したら、各ステップが完了したら、試料を確認してください。そうすることにより、試料作製で何を変えるべきか判断できます。

1.樹脂と試料の間に隙間があるために試料の縁だれが発生ステンレス鋼倍率:500x、エッチング液:Beraha I

2.良いエッジ保持、ステンレス鋼倍率:500x、エッチング液:Beraha I

処理段階の硬度または摩耗率が異なるため、異なる段階で異なる速度で材料が除去される。

通常、浮彫は琢磨を始めるまで気付きません。そのため、試料の平面度を可能な限り保持できる研磨材で試料を作製することが重要です。ただし、可能な限り最高の状態で開始するためには、硬度 150 HV 以下の材料の精研磨には MD-ラルゴを使用し、硬度 150 HV 以上の材料には MD-アレグロを使用します。

1.AlSi の B4C 繊維、繊維と基材間の浮彫倍率:200x

2.図 1 と同様、浮彫なし倍率:200x

プルアウトは、以下のような不規則な材料を説明するのに使われる一般用語です。

上述の問題は通常、材料の試料作製の早い段階(断面、埋込、面出し/粗研磨)で発生します。 それらを避けるための方法:

内包物のプルアウト。内包物のプルアウトによる条痕がある。

倍率:500x, DIC

隙間は、埋込樹脂と試料材料との間の空間です。顕微鏡で試料を検査するとき、樹脂と試料との間に隙間があるか見ることができます。隙間は試料作製においてさまざまな不具合、例えば、縁だれ、研磨布の汚染、エッチングの問題、染みなどをもたらします。

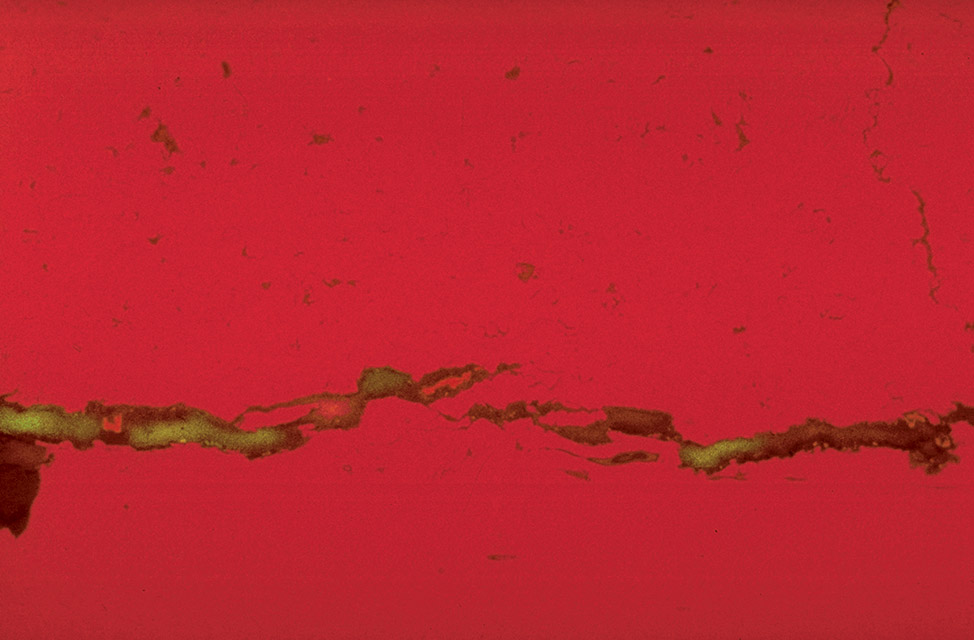

樹脂とサンプル間に隙間がある試料表面からエッチング液が漏れ出してエッチングに失敗した。また、隙間に砥粒が確認できる。

倍率:200x

亀裂は、脆性材料および処理段階の異なる材料に生じる割れ目です。試料を加工するのに使用するエネルギーが吸収できる範囲を超えると、その余分なエネルギーにより亀裂が生じます。

脆性材料および多層試料に亀裂が生じます。試料作製プロセス全体で細心の注意が必要です。

ここでは、試料作製で発生しない(試料作製前に生じる)延性材料の亀裂について説明しません。

注記: 真空含浸は、接触している表面の亀裂およびくぼみのみを充填します。高い収縮率の埋込材料は使用しないでください。基板から層が剥がれることがあります。

プラズマスプレーコーティングと物質間に亀裂がある。この亀裂は切断時に発生したものである。

倍率:500x

エポキシを埋め込んだ試料と 真空状態のエポダイ。亀裂に 蛍光染料を埋め込むことにより、 その亀裂が埋込前の材料で 発生したことを証明します。

倍率:500x

蛍光灯

材料の中には、鋳物、スプレーコーティング、セラミックなど、多孔質の物があります。試料作製による不具合による不適切な値ではなく、適切な値を得ることが重要です。

材料の特性によって、多孔質について、次の2つの逆効果 が見られます。

初期の多孔性が低く、孔が開いた状態にする必要がある延性材料とは異なり、脆性材料は多孔性が高い傾向があります。表面に見える割れ目は取り除く必要があります。

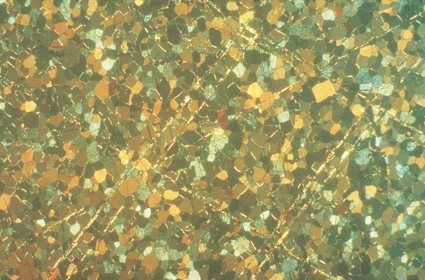

1.超合金、MD/DP-Dur、3 µm で5分間琢磨 倍率:500x

2.1と同様。さらに1分間 MD/DP-Dur、1 µm で琢磨

3.2と同様。さらに2分間 MD/DP-Dur、1 µm で琢磨。適切な結果

| 質問: |

FG の最初のステップで MD-アレグロを使用しましたか? |

説明: |

9 µm の MD-アレグロを使用して FG1 を繰り返します。2分ごとに試料を確認して、多孔性に変化がなくなった時点で 次のステップに進みます。 |

| このステップの後は通常の試料作製を続けます。 |

| 質問: | FG の第2ステップで MD-アレグロを使用しましたか? | 説明: |

3 µm の MD-アレグロを使用して FG2 を繰り返します。2分ごとに試料を確認して、多孔性に変化がなくなった時点で 次のステップに進みます。 |

| このステップの後は通常の試料作製を続けます。 |

| 質問: | DP に MD-Dac を使用しましたか? |

説明: |

いいえ、 3 µm の MD-Dae を使用して DP を繰り返します。2分ごとに試料を確認して、多孔性に変化がなくなった時点で次のステップに進みます。このステップの後は通常の試料作製を続けます。 |

| はい、 OP-Chem に OP-U を使用します。2分ごとに試料を確認します。多孔性に変化がなくなったら試料作製を止めます。 |

硬い脆性材料の表面は、最初の機械による試料作製で簡単に割れ目ができます。表面は実際より高い多孔性が見られます。

初期の多孔性が低く、孔が開いた状態にする必要がある延性材料とは異なり、脆性材料は多孔性が高い傾向があります。表面に見える割れ目は取り除く必要があります。

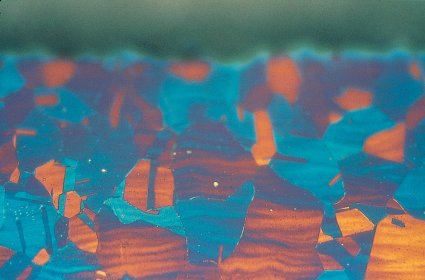

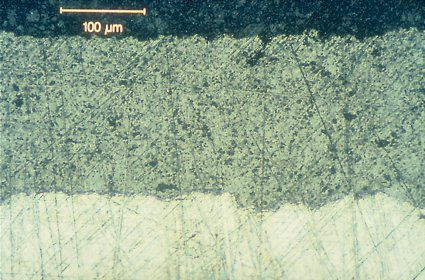

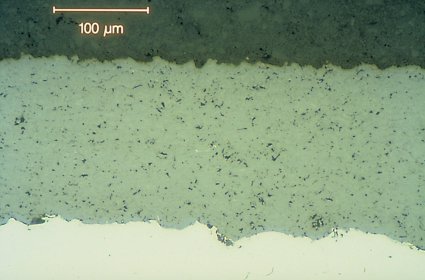

1.FG 後の Cr2O3 プラズマ スプレー コーティング

2.1と同様で、3分間 6 µm で琢磨

3.2と同様、さらに2分間 MD-Nap、1 µm で琢磨。適切な結果

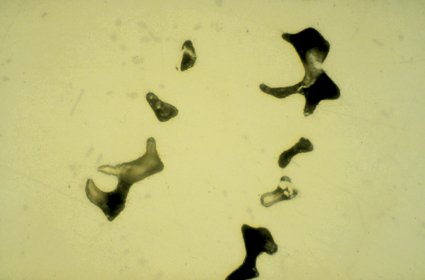

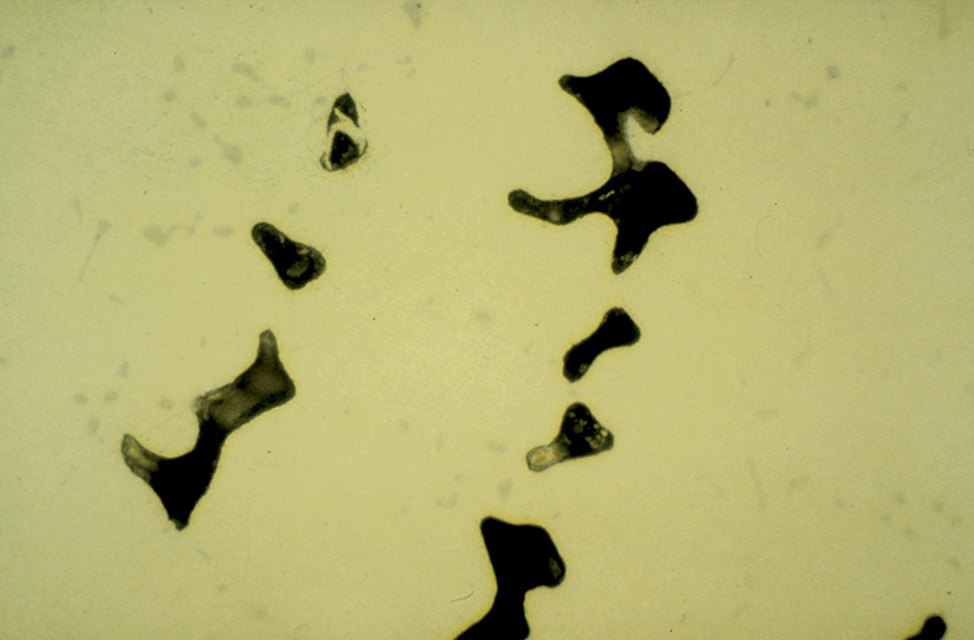

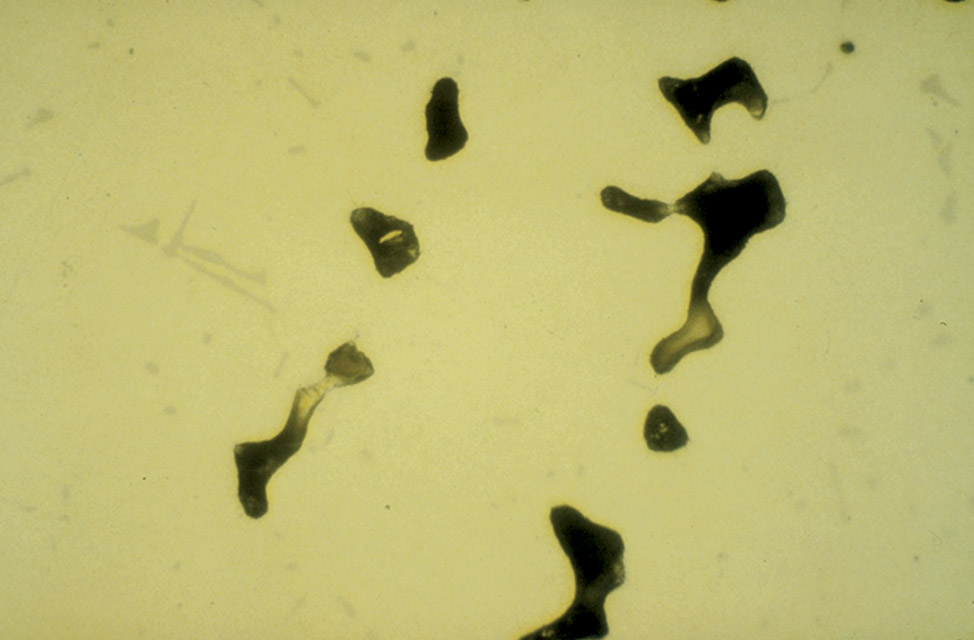

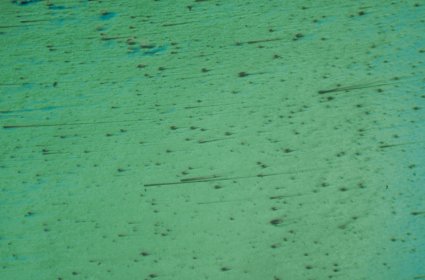

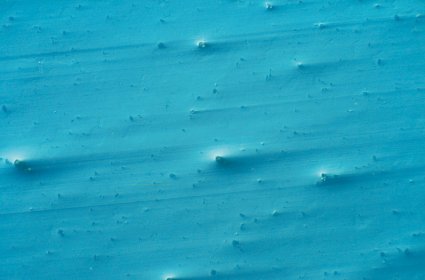

試料と琢磨ディスクの間の動きが一方向の場合に内包物または孔の横にコミットテイルが発生します。この特徴のある形状から「コミットテイル」という名前がついています。コミットテイルを防ぐための重要な要素は、琢磨のダイナミクスです。

1.琢磨の際、試料とディスクには同じ回転速度を使用する

2.力を加え過ぎない

3.柔らかい布で長い時間琢磨すると発生するため、特に弾性の高い布が必要な場合は、次の琢磨で可能な限り変形が少なくなるように取り除きます。

コミットテイル倍率:20x, DIC

コミットテイル倍率:200x, DIC

機械による研磨または琢磨の際に試料以外の材料の材質で試料の表面に付着しているものを汚染物と言います

B4C 粒子とアルミニウム基質の間に多少の浮彫があるため、前の試料作製工程で試料表面に銅が付着した。

倍率:200x

埋没砥粒とは、剥がれて試料の表面に押し込まれた砥粒です。軟性材料の場合、砥粒が埋没することがあります。埋没砥粒は、砥粒が小さい、使用した琢磨布の弾性が低い、あるいは低粘度の潤滑油が使われると発生します。最も多いのは、これらが組み合わさった場合です。

アルミニウムを 3 µm のダイヤモンドと 低弾性の布で研磨。大量のダイヤモンドが試料に埋没した。

倍率:500x

前と同様、最終琢磨の後。ダイヤモンドの大部分が試料に残っている。

倍率:500x

ラップ痕跡は、硬い表面の上を自由に移動する砥粒によって作られる試料表面のくぼみです。これは、切断で発生する条痕ではありません。材料を除去するのではなく、粒子が表面の上を移動したはっきりとした痕跡です。

ジルコニウム合金にラップ痕跡がある。

砥粒が回転したことが原因。

倍率:200x

最終琢磨の後、深いくぼみ、下層の変形が生じ、

ラップ痕跡が残っている。 純タンタル。

倍率:500x, DIC

適切な研磨作業によって、損傷や変形を被った表面の材料を除去できますが、この作業によって新たに生じる変形はごく限られた量に抑えられます。研磨作業の目的は、琢磨作業において、より短時間で、より簡単に材料除去ができるように、損傷が最も少なく平坦度の高い面を得ることです。

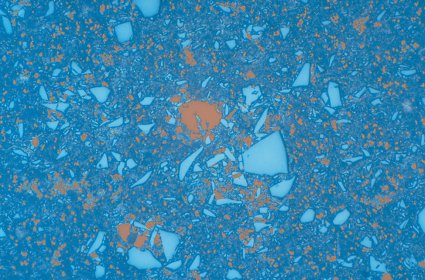

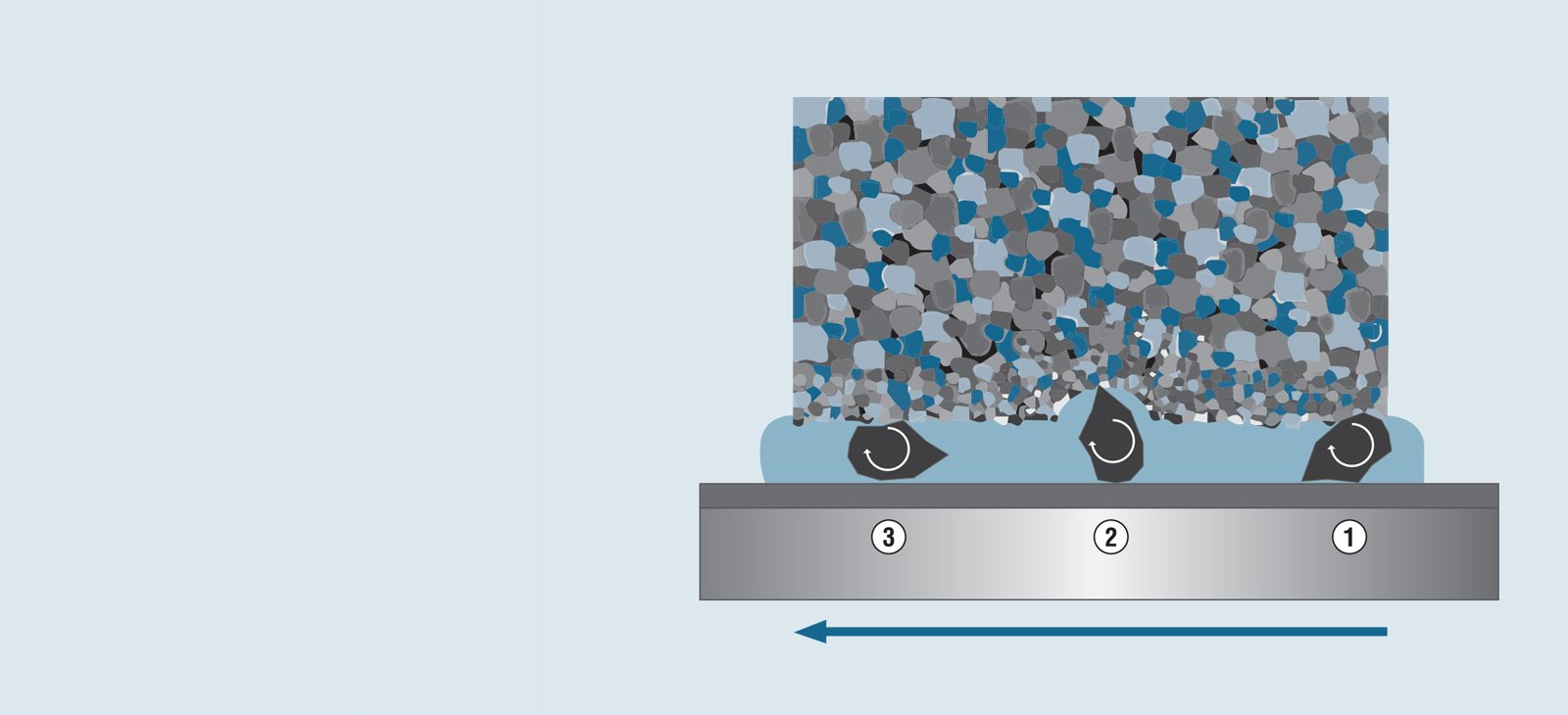

研磨は、試料材料の切粉を生じさせる固定した砥粒粒子を使用して材料を除去します(下図参照)。鋭い砥粒粒子を使用して切粉を発生させるプロセスにより、試料中の変形量を最小に抑え、かつ最大の除去率を実現します。

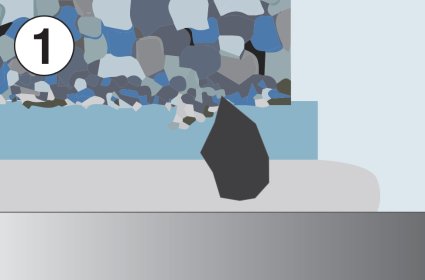

粒子は試料表面を通過して抜け出し、試料材料に比較的小さな変形のある損傷を表面に残します。

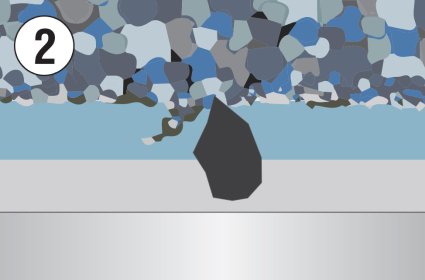

粒子が途中まで通過すると切粉が成長します。

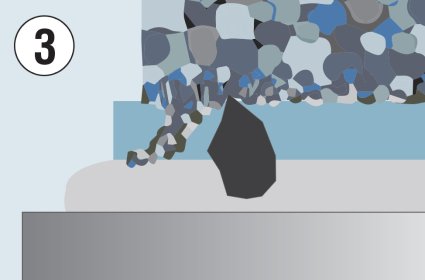

粒子が試料表面に入ります。粒子はX軸方向にすべて固定されていますが、Y軸方向には特定の動き(弾性)が生じます。粒子が試料材料に進入すると切粉が発生し始めます。

通常これは研磨処理の最初の段階です。面出し研磨によって、すべての試料面が、最初の状態やそれ以前に受けた処理に関係なく、同じ状態となることが保証されます。さらにホルダーで複数の試料を処理する場合は、次の精研磨作業を行うために、それらの面をすべて同じ水準に合わせる「面出し」作業を実施しなければなりません。一定した、また高い材料除去率を、短い研磨時間そして最良の平坦度で実現するためには、比較的大きめの粒子サイズで完全に固着した粒子の使用が望まれます。適切な PG によって、完全な平坦度を有する試料が得られ、次段階である精研磨工程での試料作製時間を短縮することができます。また、非常に高い縁の保持力を面に持たせることもできます。摩耗するにつれて、新しい砥粒粒子が出現することにより、安定した材料除去が保証されています。

精研磨によって、琢磨作業で簡単に除去できる程度のわずかの変形が残った面が作られます。研磨紙にはデメリットがあるため、精研磨の精度を改善し、かつ作業を容易にする精研磨面が利用できるようになっています。高い材料除去率は、15、9 および6 μm の粒子を使用することにより得られます。これは、特殊な複合材料から成る表面を有する硬い複合円板(固定円板)が使われます。この円板の表面からは、常にダイヤモンドが供給され、試料の表面を埋め込んで精研磨作業を行います。これらのディスクを用いることにより、非常に平坦度の高い試料表面を得ることができます。精研磨円板にダイヤモンド砥粒を使用すると、硬質、軟質のどちらの相からも均質な材料除去が保証されます。軟らかい相でのスミヤリングや脆い相の剥離も発生せず、試料は完全な平坦性を得ることができます。この結果、次工程である琢磨作業に要する時間を大幅に短縮できます。

ダイヤモンドは、最も速やかに材料を除去でき、かつ最良の平坦度が達成できるために、砥粒として用いられます。同様の結果を得ることができる砥粒は他にありません。ダイヤモンドの持つ高硬度は、あらゆる材料や段階の切断作業において、最高の結果を発揮します。

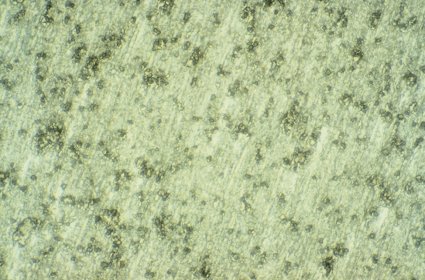

琢磨作業では、最終的に試料の表面から条痕や変形をなくすには、より小さな切粉が必要です。弾性のある布とより小さな切粉 (3~1 µm) を使用して、ゼロに近い切粉を得ることができます。試料にかかる力を軽減することにより、琢磨作業で使用する切粉も小さくなります。

ある種の材料、特に軟く延性の大きい材料では、最高の品質を得るために酸化物琢磨による最終琢磨が必要です。粒径が約 0.04 μm で pH が約 9.8 のコロイダルシリカが、顕著な結果を提供します。化学的活性と精密で緩慢な研削作用の組合せにより、条痕や変形のない試料が作られます。

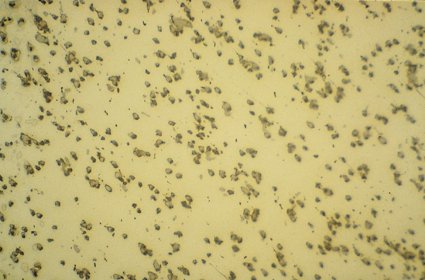

ラッピングでは、砥粒は懸濁液中に添加され硬い表面に接触します。粒子は表面に押し込まれず、そのままそこに保持されます。その結果、あらゆる方向に自由に回転もしくは移動し、これらの粒子が試料表面から小粒子をたたき出し、深い変形を生じさせます。この現象は、自由に移動する砥粒粒子は試料表面の真の「切粉」を生じせしめることができないために起こります。

粒子は試料表面に接触することなく回転している。粒子が試料を再び通過する時に、粒子の形状によっては、小さめまたは大きめの破片がたたき出される。

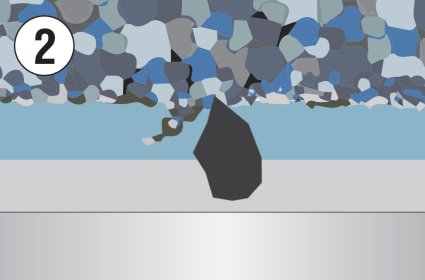

粒子が転がり回って試料材料の破片をたたき出し、これにより、深刻な変形が試料材料中に生じている。

粒子が試料表面に食い込んでいる。

アーチファクトがない面出しおよび精研磨用

面出しと精研磨用

特定の琢磨布に最適化されたオールインワンタイプのダイヤモンドソリューション

オールインワンタイプのダイヤモンドソリューション

あらゆる材料と試料作製目標用

広範囲の粒度と製品タイプで使用可能なダイヤモンド懸濁液

琢磨中の正確な冷却と潤滑用

傷や変形がない時

変形が少ない高研削量の研磨用

超硬質材料の面出しと精研磨用