Acerca del corte

La separación de la muestra de la pieza es una parte esencial en el corte materialográfico.

Los requisitos citados a continuación, para la extracción de la muestra, tienen que ver con cómo seleccionar la muestra, y también con los efectos introducidos en el material durante el proceso de corte así como el propio proceso de corte.- La muestra debe representar las características de la pieza principal o del componente al que pertenece.

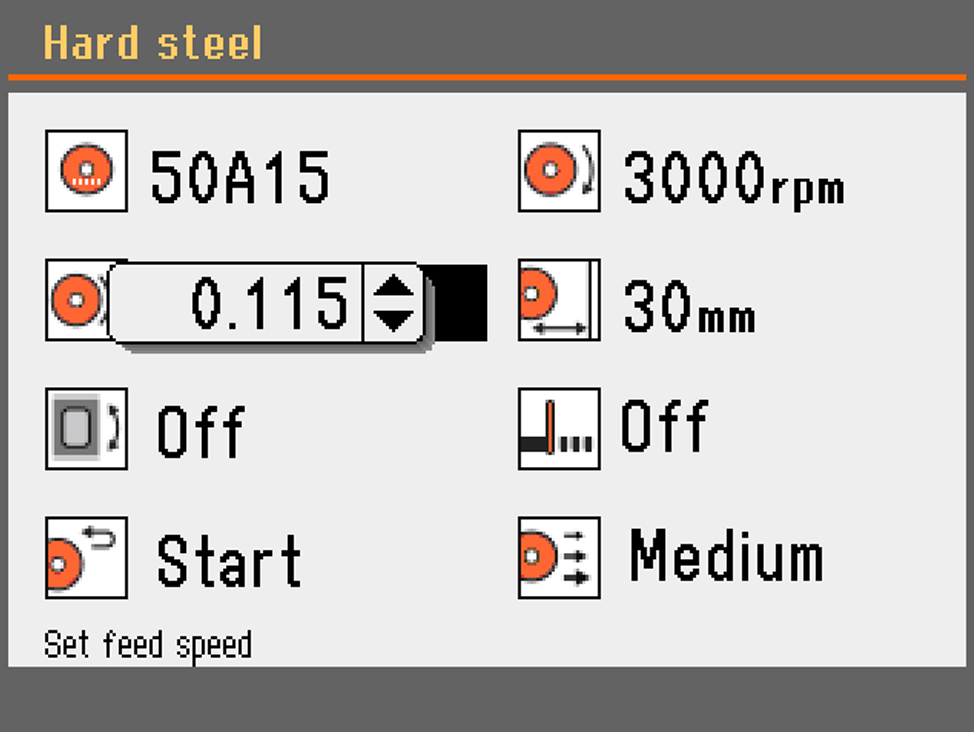

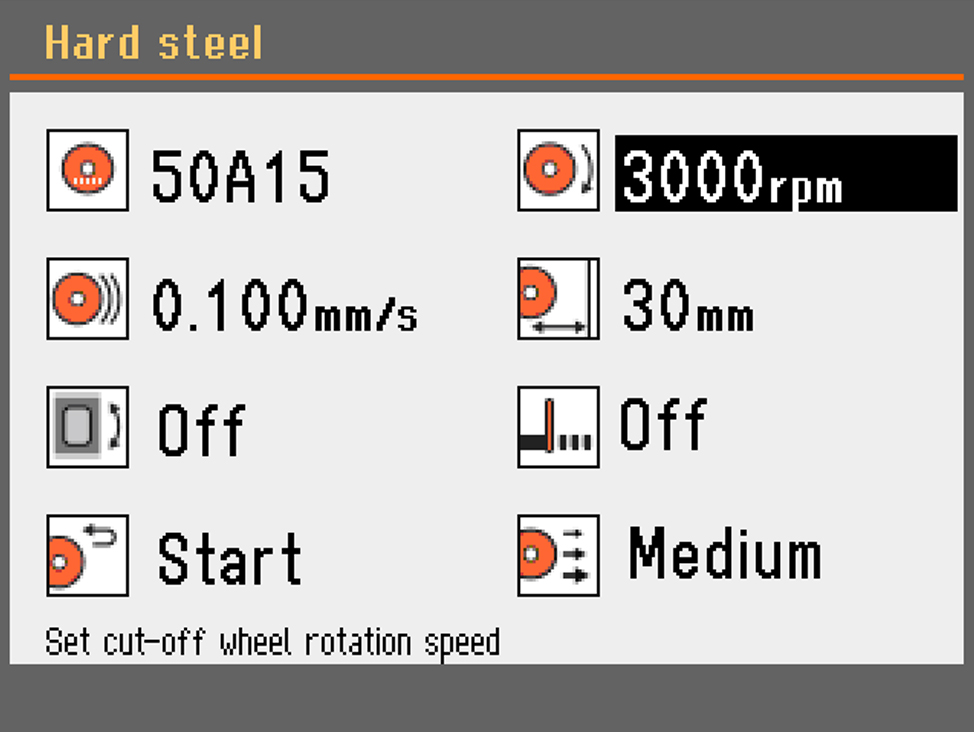

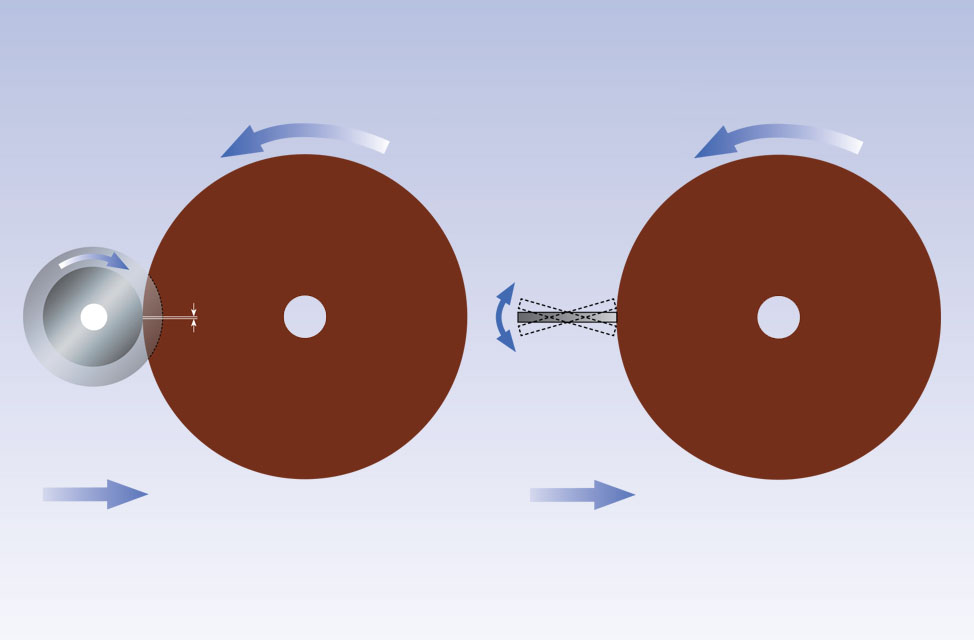

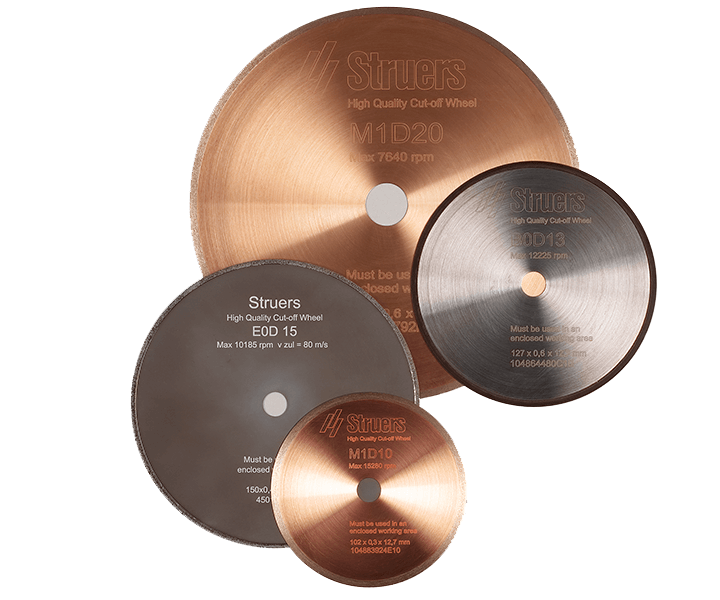

- El disco de corte no debe bloquearse durante el corte.

- El disco de corte debe someterse a un desgaste mínimo.

- La muestra debe ser adecuada al tacto cuando se retire de la máquina.

- La superficie de la muestra no debe presentar daños térmicos/quemaduras.

- La superficie debe ser lisa y uniforme con arañazos homogéneos.

- Las rebabas deben ser mínimas.

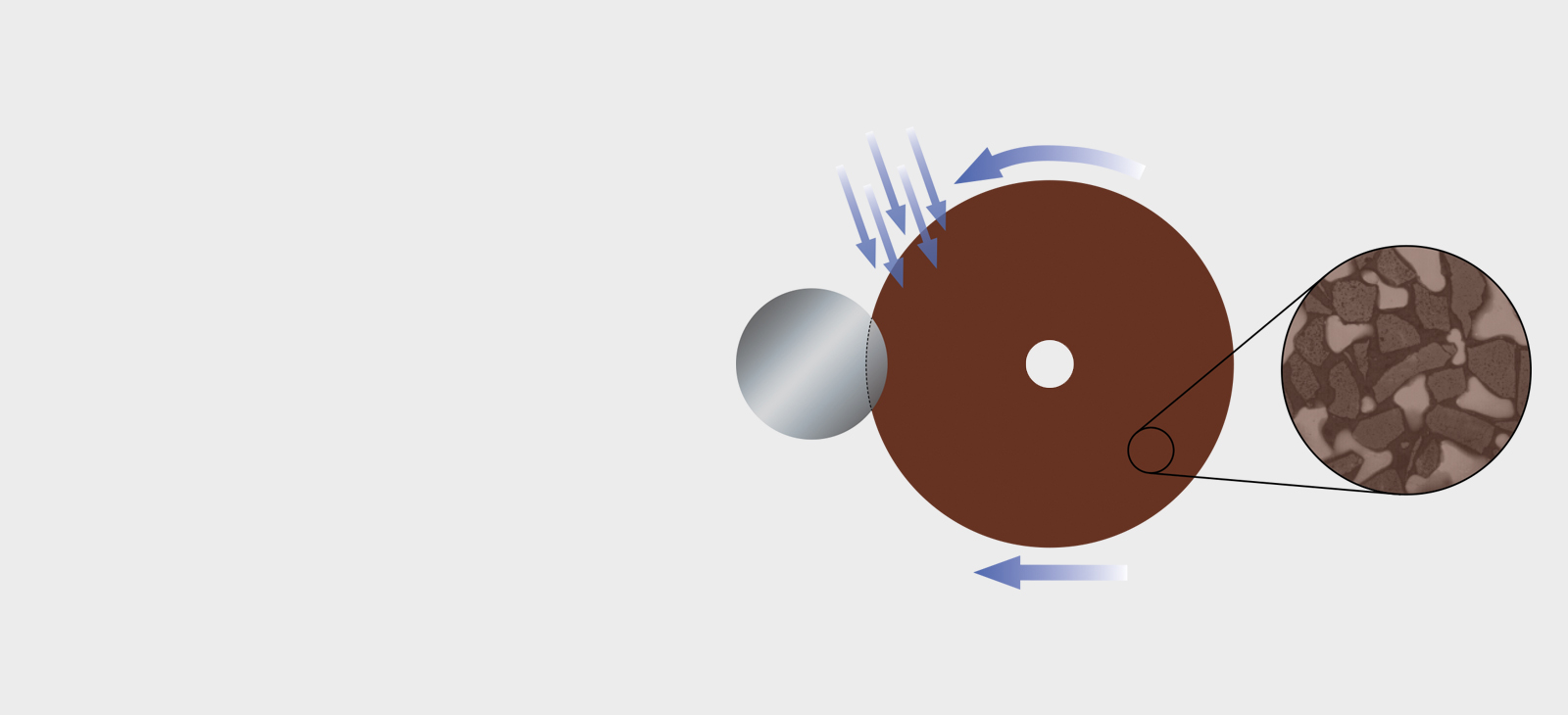

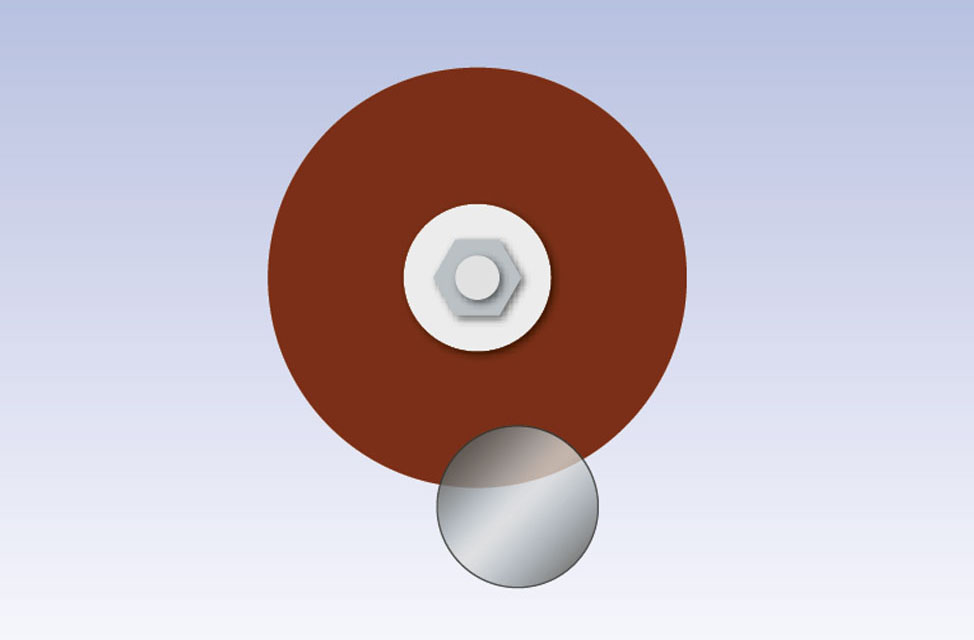

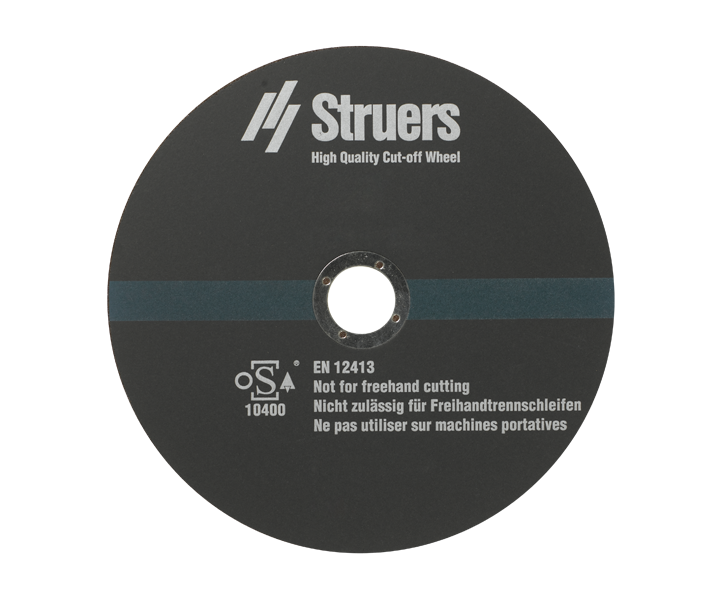

En cuanto a la sección de la pieza, se pueden utilizar varios métodos, aunque para obtener un corte materialográfico se aconsejan solo algunas técnicas, como el corte abrasivo húmedo descrito a continuación.