Prépolissage et polissage

Un équipement conventionnel peut être utilisé pour procéder au prépolissage /polissage manuel ou semi-automatique des composants microélectroniques. L’alignement des échantillons et le contrôle de l’enlèvement de matière est assuré par des porte-échantillons spéciaux. Il s’agit d’une alternative bien plus précise que la méthode de prépolissage manuel.

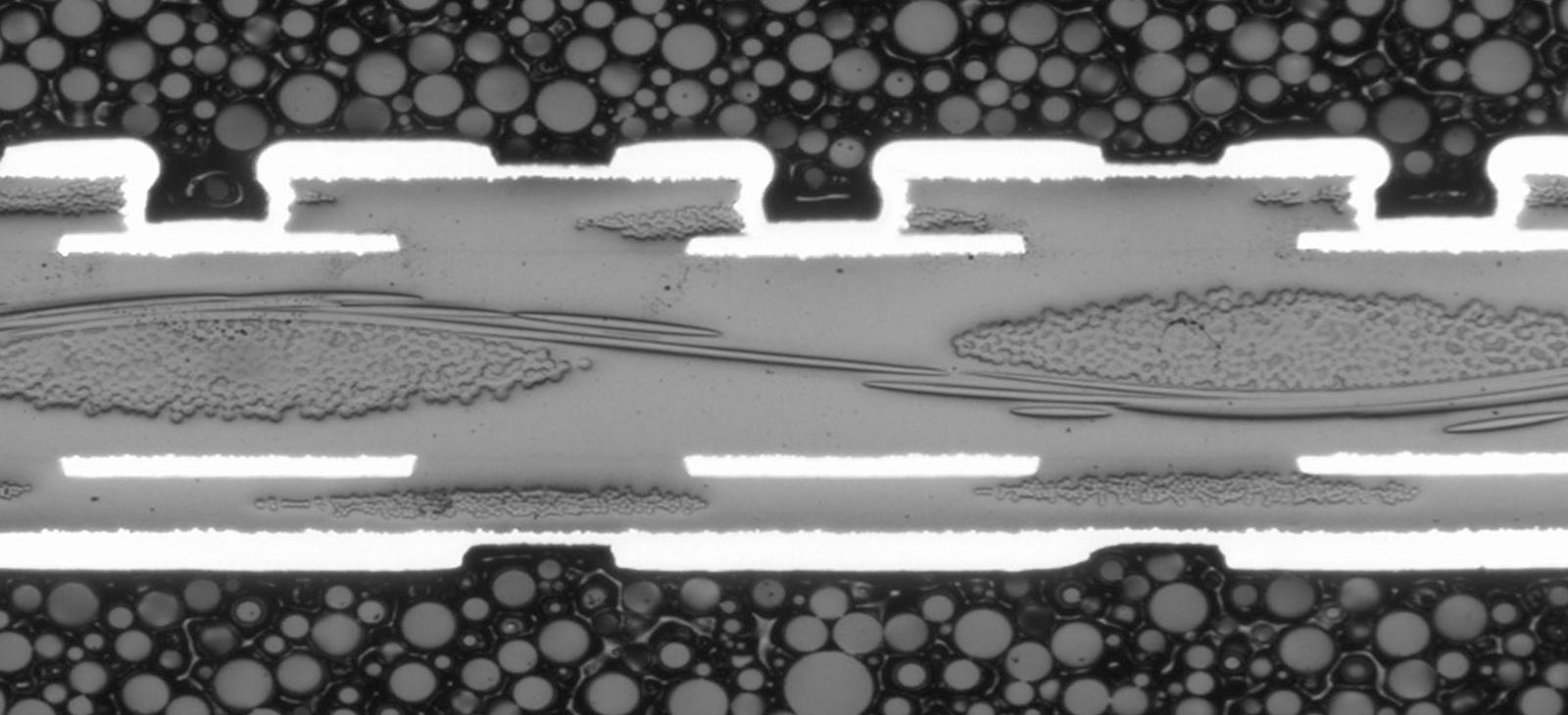

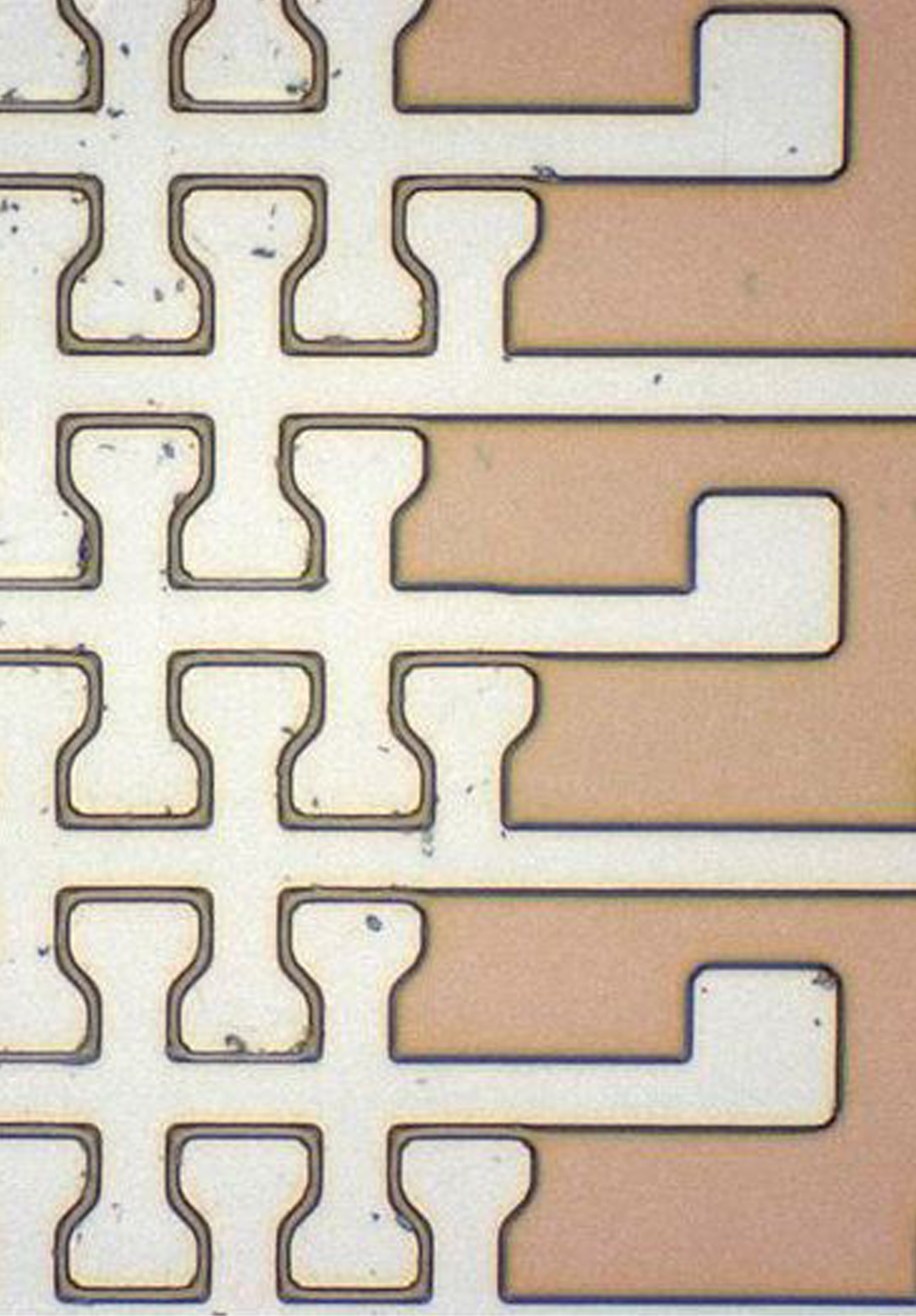

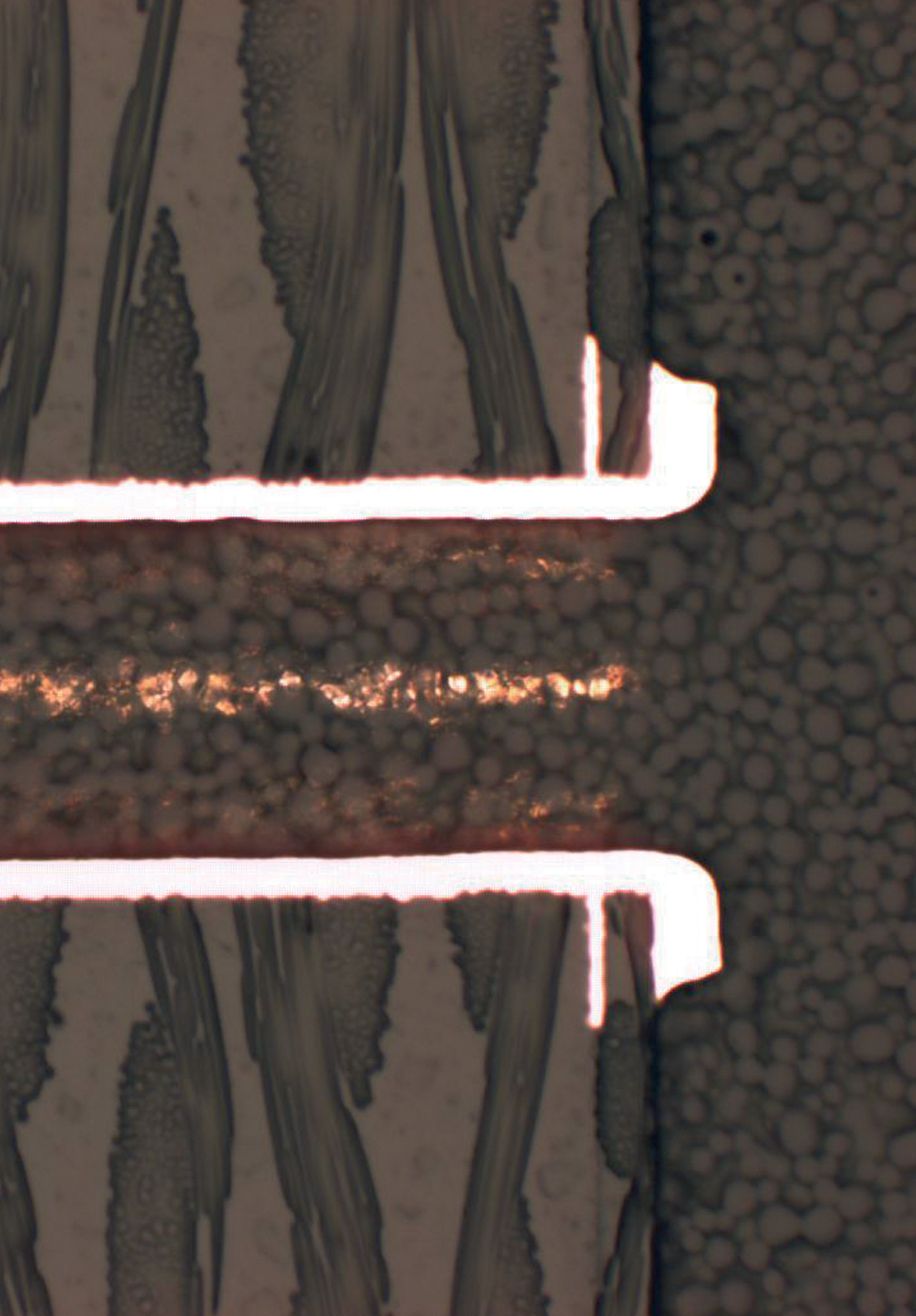

- Dans le cadre de la préparation automatique, des coupes transversales et parallèles d’échantillons enrobés ou non-enrobés, celles-ci peuvent être prépolies/polies avec un équipement dédié pour atteindre des cibles visibles ou cachées .

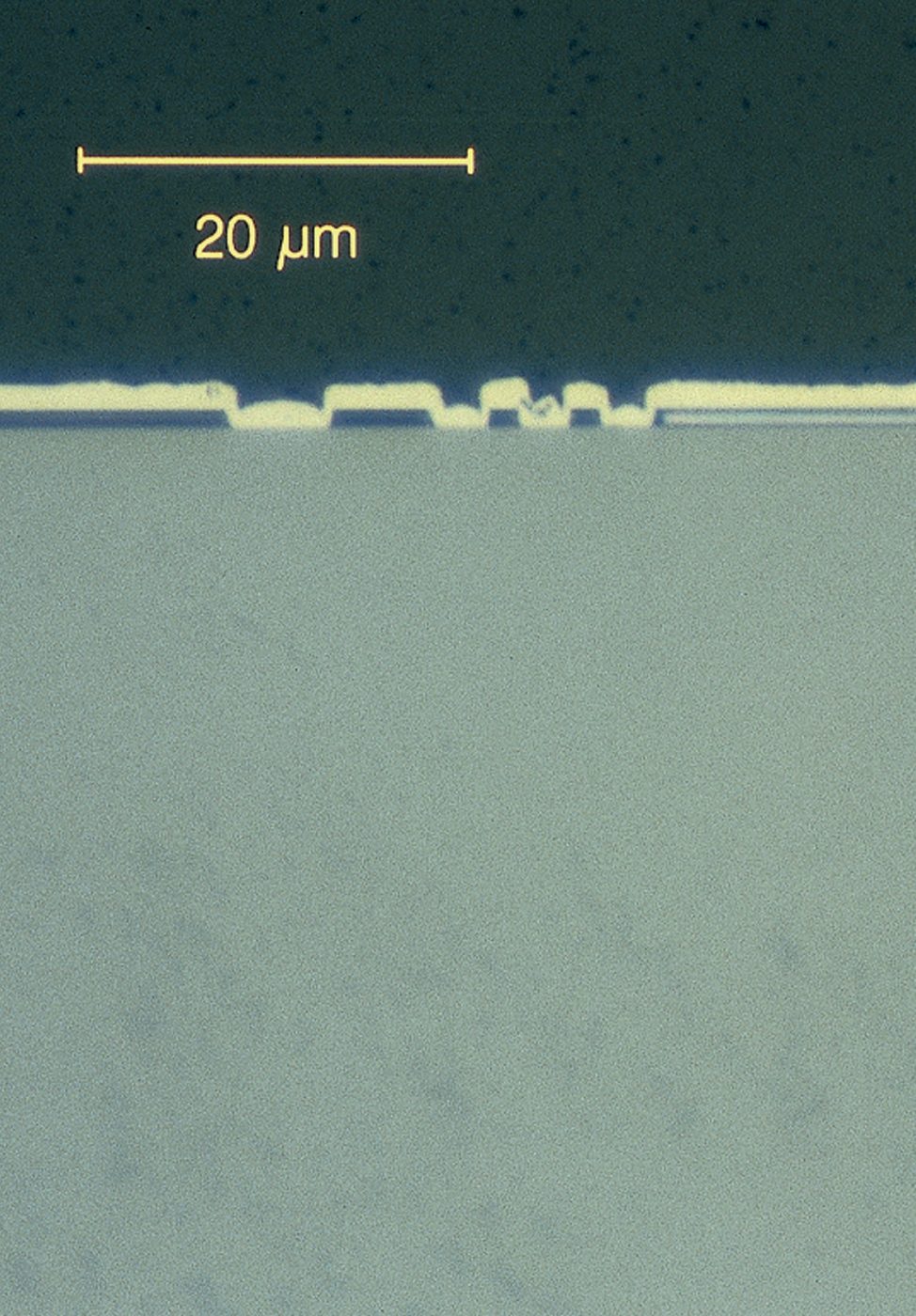

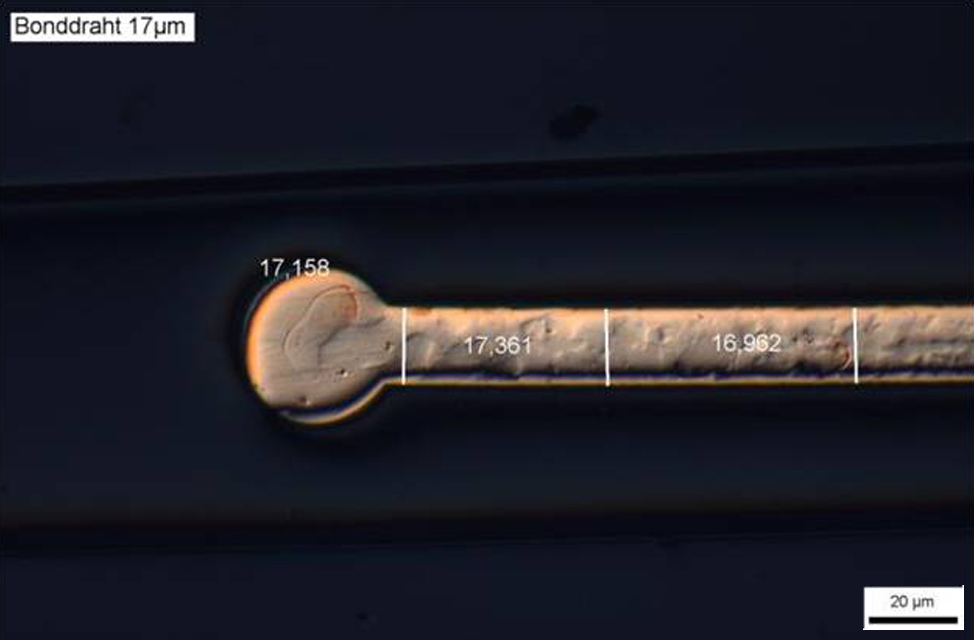

- Les mesures laser permettent de garantir une précision à ± 5 µm et le taux d’enlèvement de matière est automatiquement recalculé pendant le processus de préparation.

- L'alignement et la mesure peuvent s’effectuer à l'aide d'une caméra pour les échantillons à cible visible et à l'aide de rayons X pour les échantillons à cible cachée.

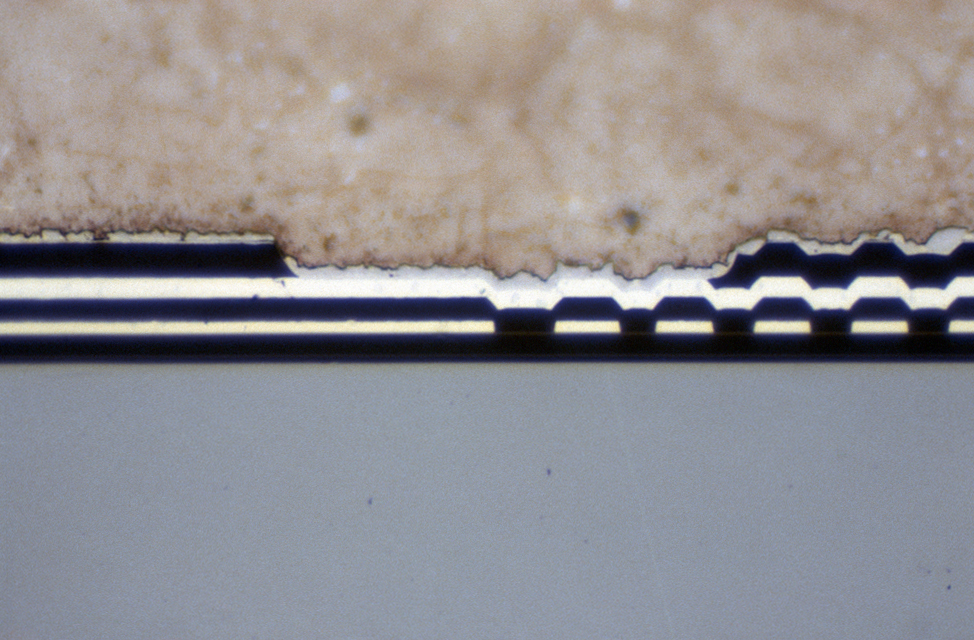

Quelques exemples de combinaisons de matériaux à prendre en compte lors du choix des méthodes de prépolissage et de polissage : coupes parallèles et transversales de wafers de silicium minces et fragiles, ,BGA, plomb ou étain, cartes PCB avec des vias revêtus de cuivre sur des substrats en céramique fragile ou en polymère ductile - coupes transversales de circuits intégrés comprenant silicium, céramique, or, cuivre, aluminium ou étain de quelques centaines de microns.

Les exigences en termes de taux d’enlèvement de matière, planéité, relief, netteté des bords et beurrage sont souvent déterminantes pour le choix des surfaces et suspensions de prépolissage et de polissage. L’e-Metalog pour les composants électroniques contient environ 25 méthodes dédiées couvrant une vaste combinaison de matériaux et d’exigences de préparation.