Herausforderungen bei der Präparation von Zinkschichten für die metallographische Analyse

Härte und Dicke einer Zinkschich können sehr unterschiedlich sein und verhalten sich daher während der metallographischen Präparation verschieden. Außerdem reagieren einige Zinkschichten mit Wasser, was die Präparation weiter erschwert.

Herausforderungen beim Einbetten

Das Einbetten von Proben mit Zinkschichten ist nicht immer einfach, insbesondere dann nicht, wenn die Zeit eine Rolle spielt. Um Spaltbildung durch Schrumpfen zu vermeiden, muss das Einbettmaterial gut an der gesamten Probe haften.

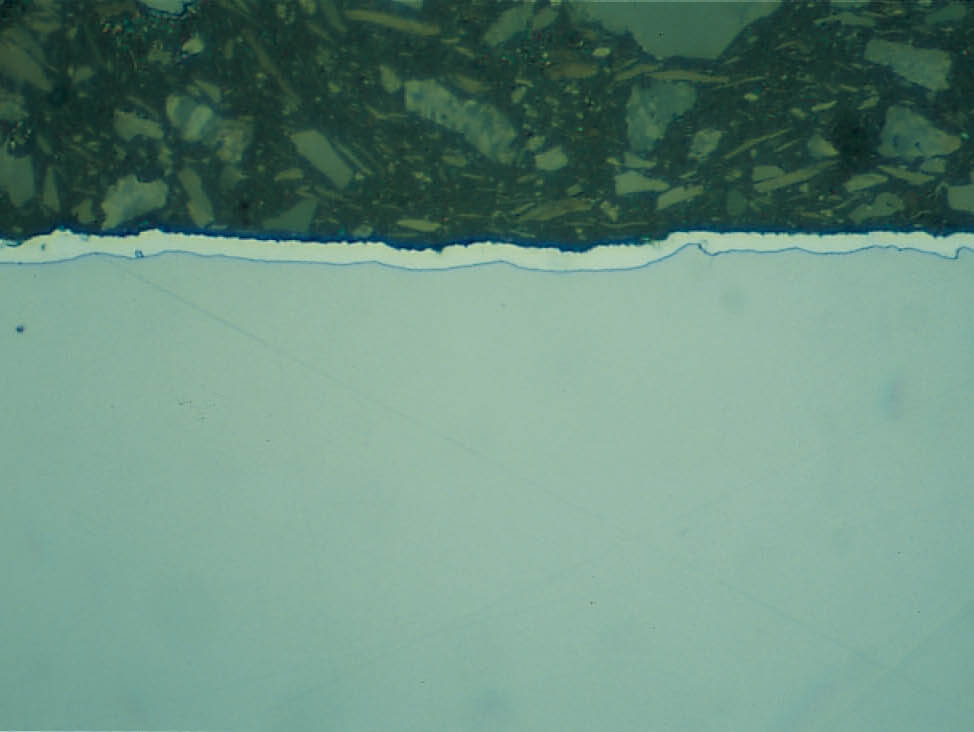

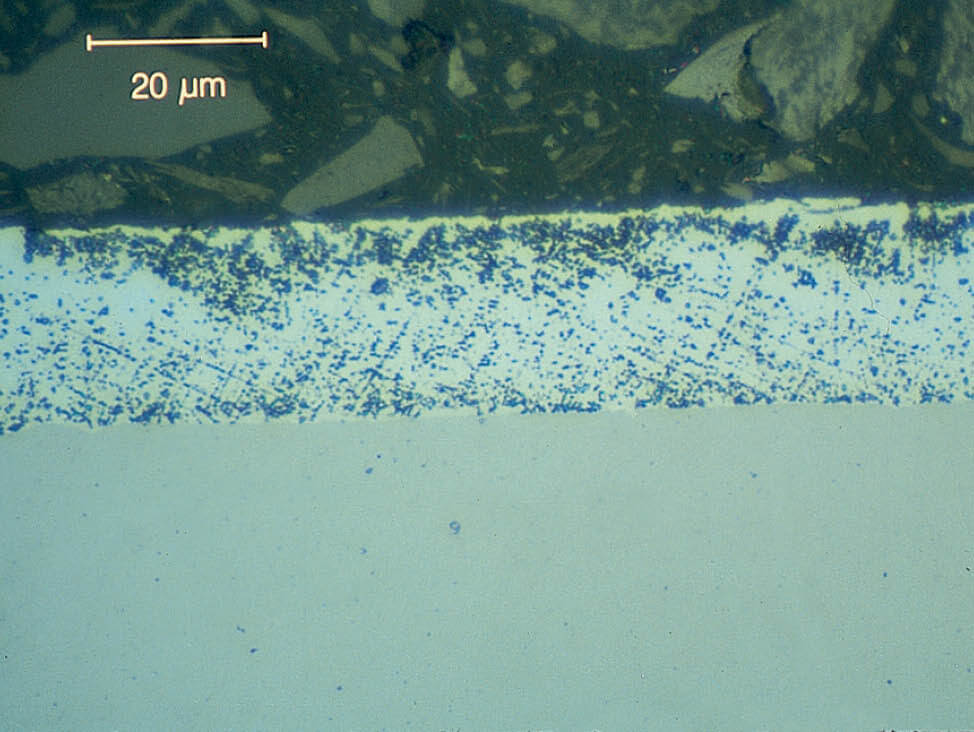

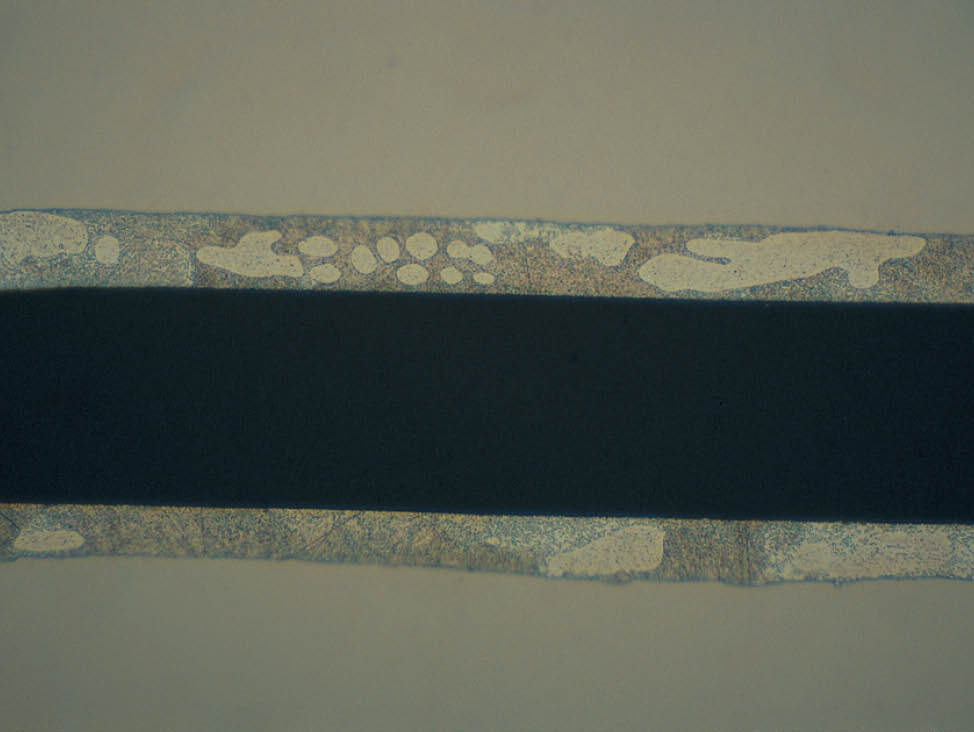

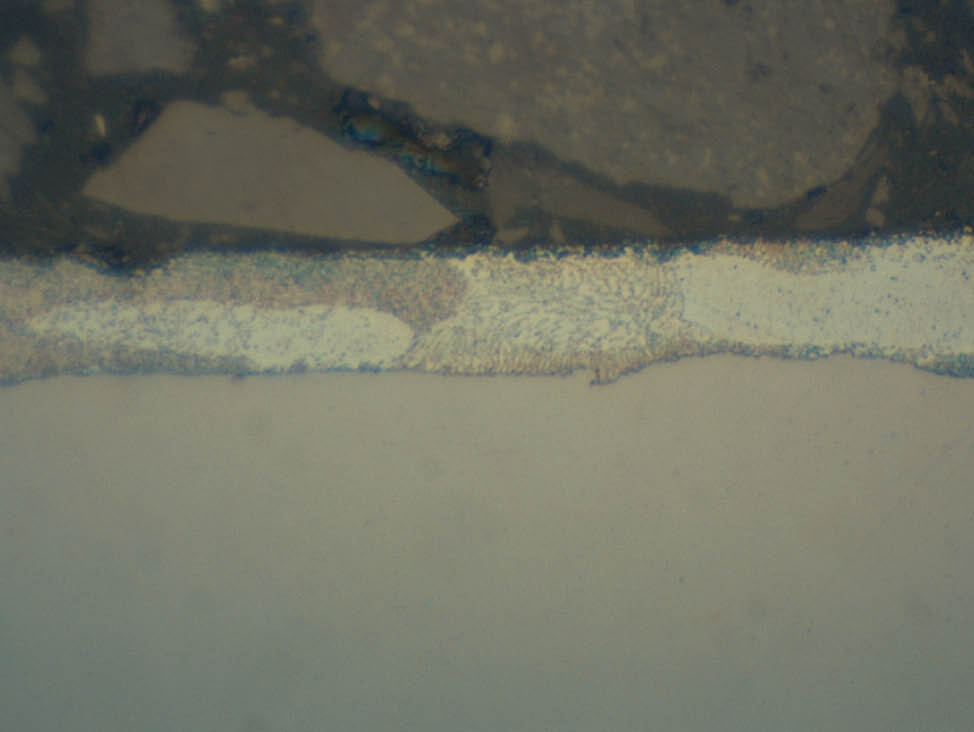

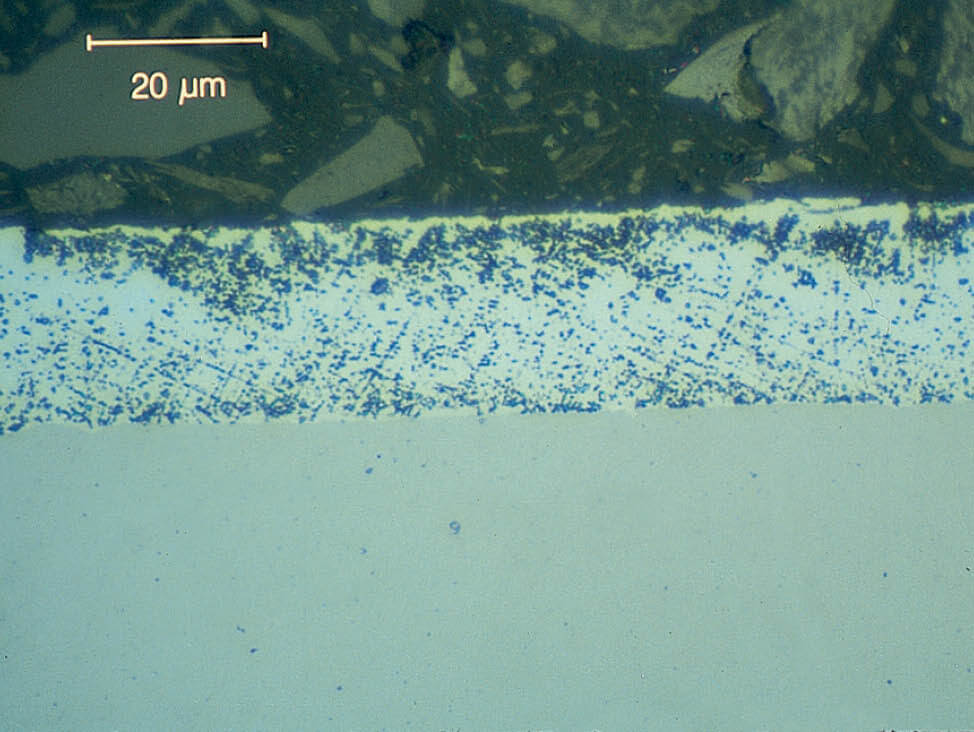

Abb. 6: Schrumpfspalte zwischen Probe und Harz können Wasser- und Alkoholflecken, aber auch eine geringere Kantenschärfe verursachen. Außerdem können sich Abrasivpartikel darin festsetzen, 200x

Herausforderungen beim Schleifen und Polieren

Eine Zinkschicht kann je nach Höhe des Zinkanteils in der Beschichtung weicher und wasserempfindlicher sein. Das gilt insbesondere für Beschichtungen, die durch Feuer- oder Elektroverzinken hergestellt wurden und einen sehr hohen Zinkanteil aufweisen. Je höher der Zinkanteil, desto weicher ist eine Beschichtung und desto empfindlicher gegenüber mechanischer Verformung. Sie kann auch nicht mit Wasser gereinigt werden.

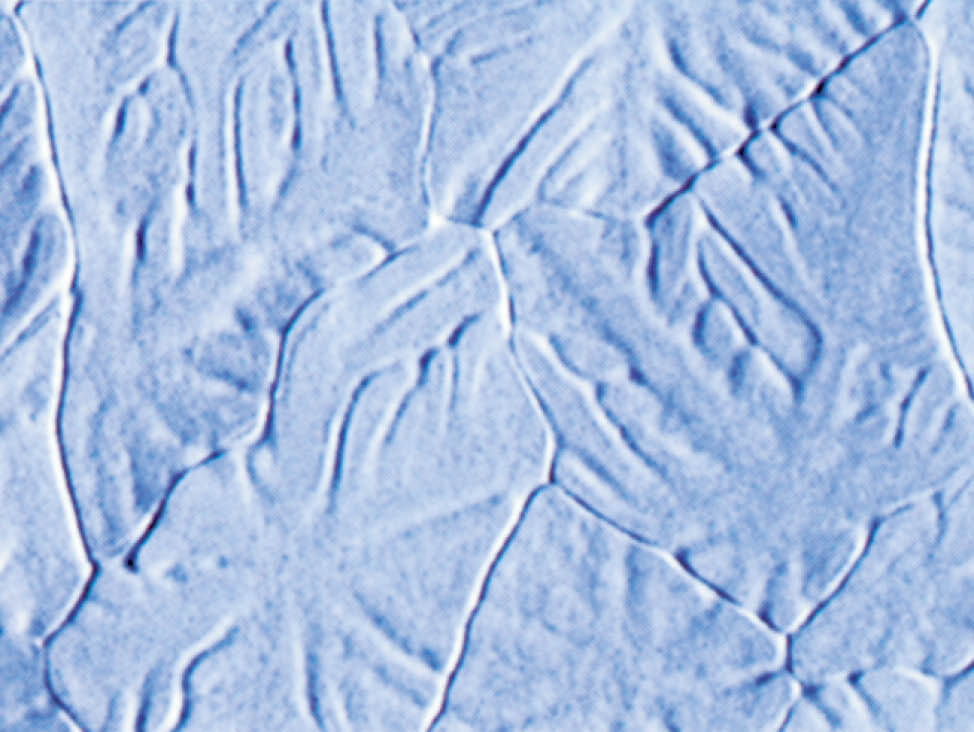

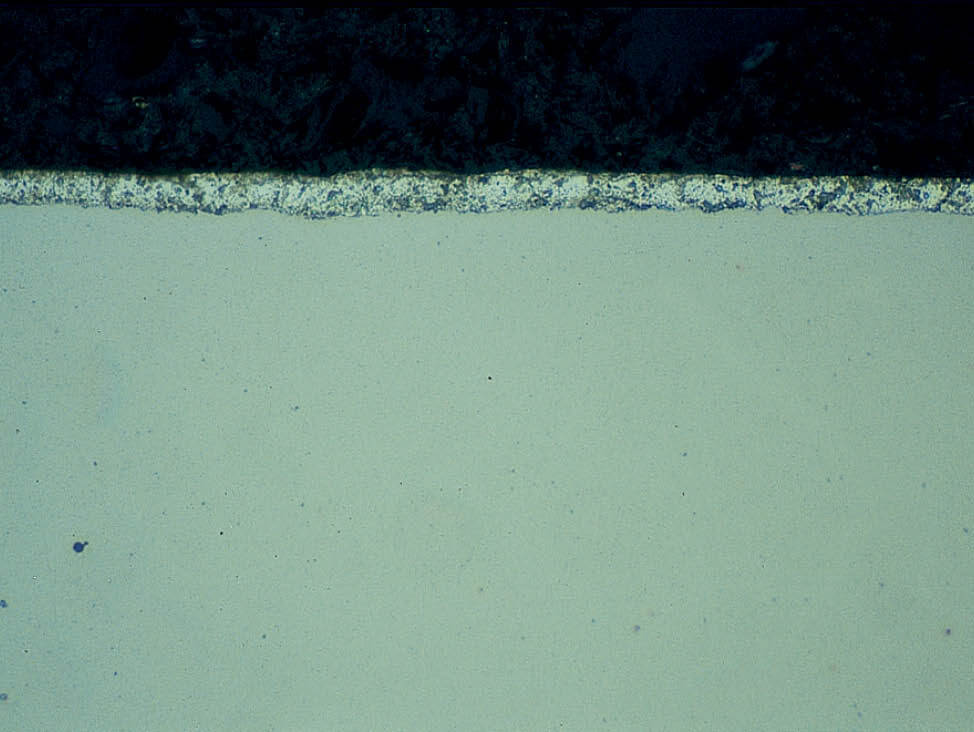

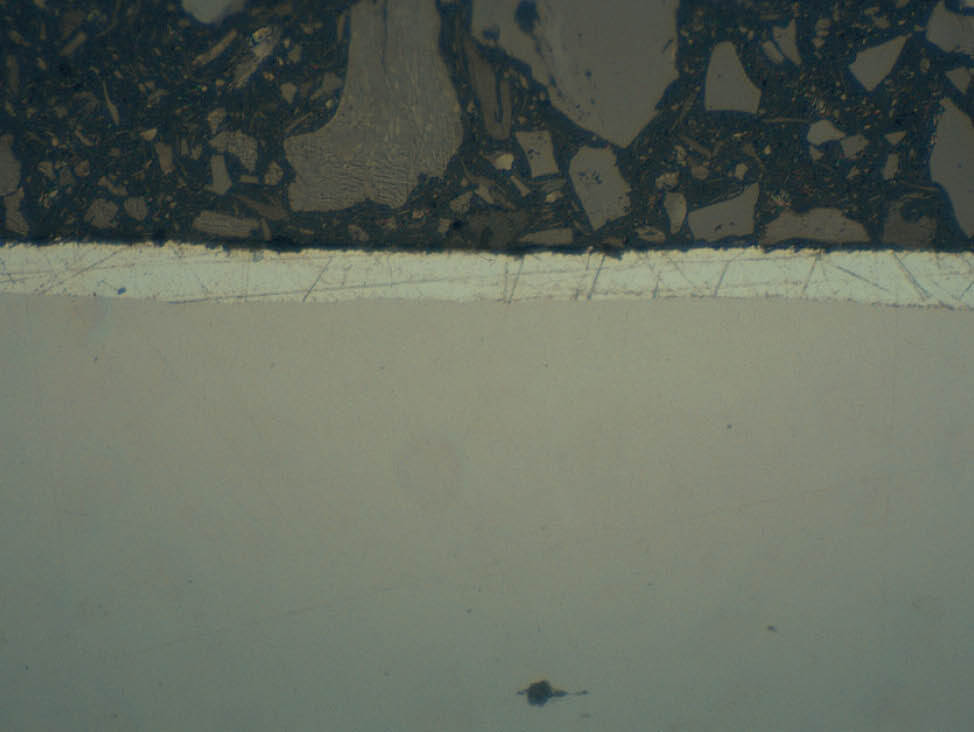

Abb. 7: Weiche Beschichtungen, sichtbare Kratzer durch Schleifen und Polieren, 500x

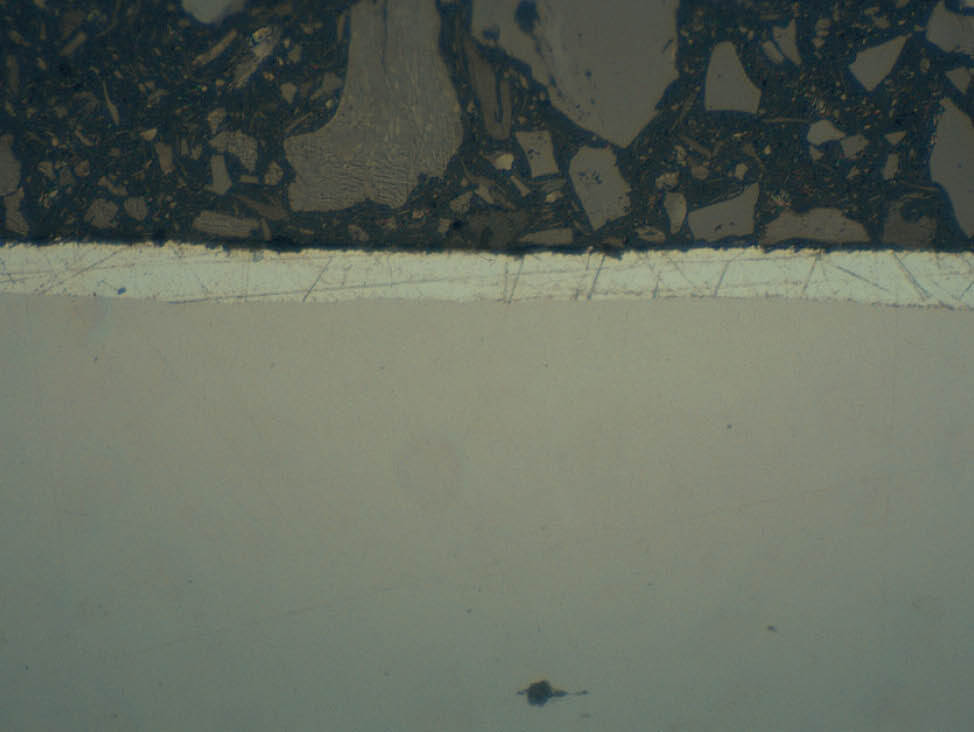

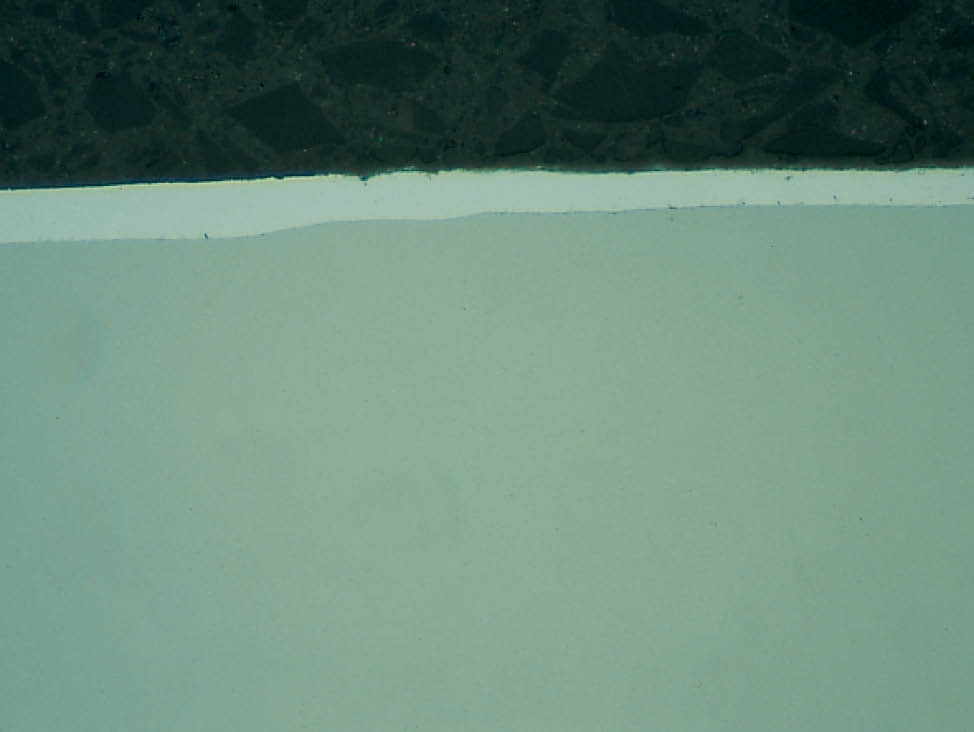

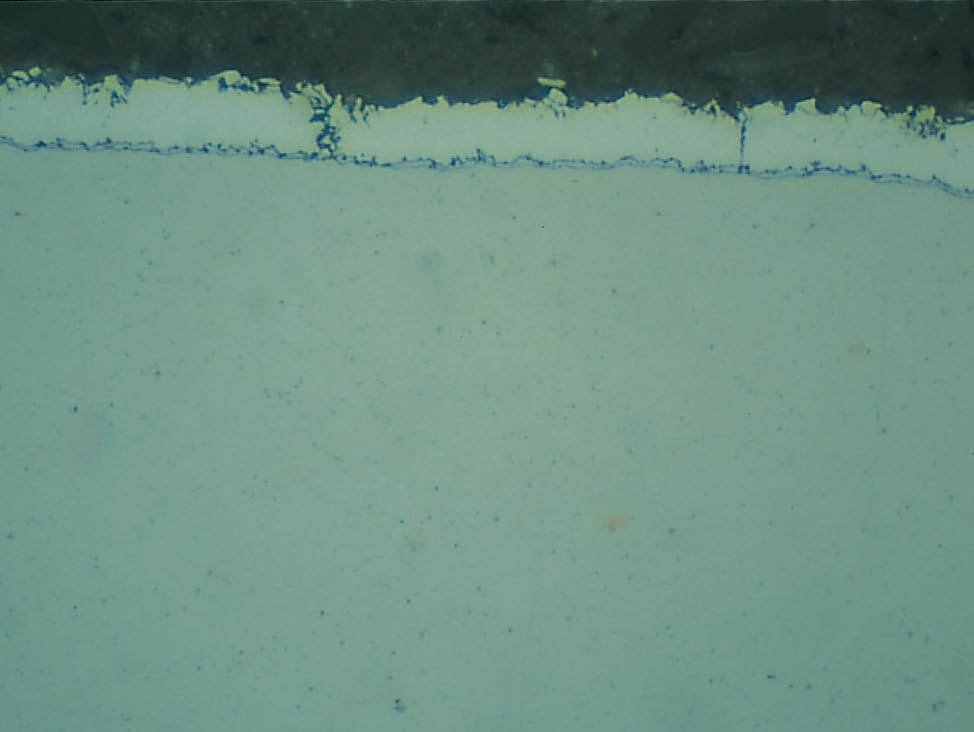

Abb. 8: Die Reaktion mit Wasser führt zu Verfärbung und Anätzung der Zinkschicht, 1000x