Retos que pueden surgir durante la preparación de recubrimientos de zinc para análisis metalográficos

Dado que los recubrimientos de zinc varían en dureza y grosor, se comportan de manera diferente durante la preparación metalográfica. Asimismo, algunos recubrimientos de zinc reaccionan con el agua, lo que provoca que la preparación pueda convertirse en un auténtico reto.

Retos durante la embutición

La embutición de muestras recubiertas de zinc puede suponer todo un reto, especialmente cuando el tiempo puede ser un problema. Con el fin de evitar la formación de hendiduras causadas por la contracción, se deberá garantizar una adherencia adecuada del material de embutición y la muestra.

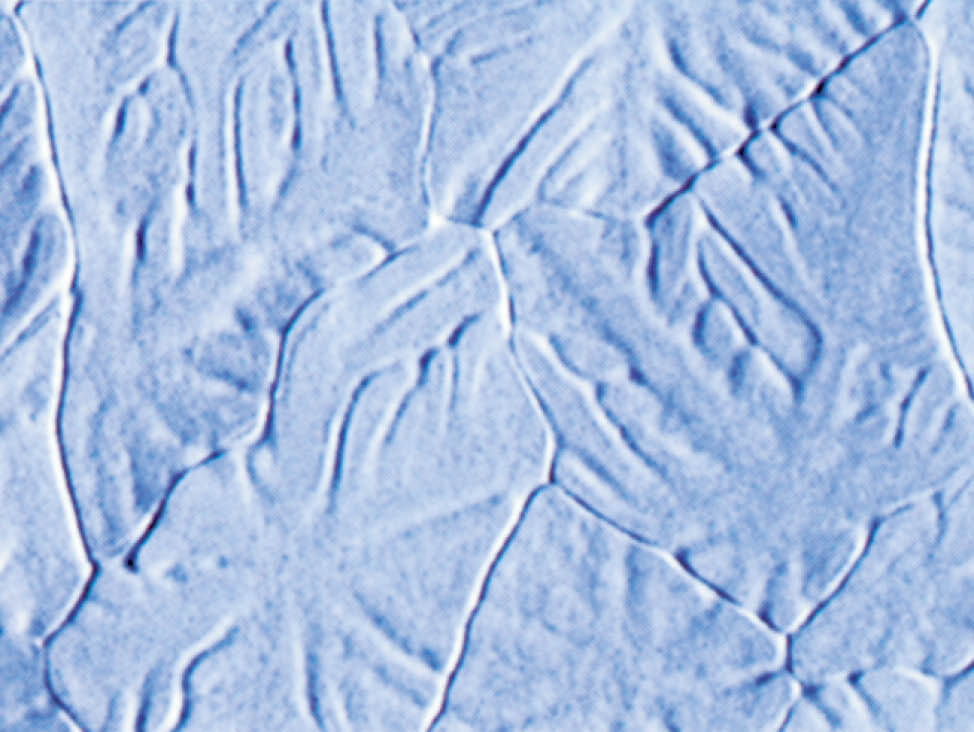

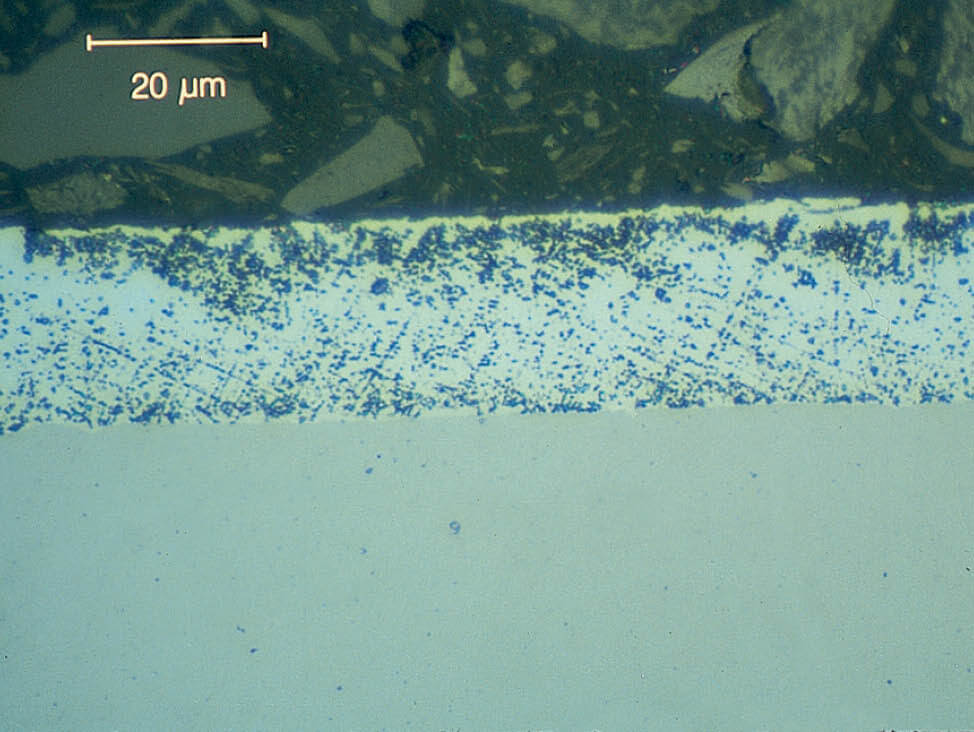

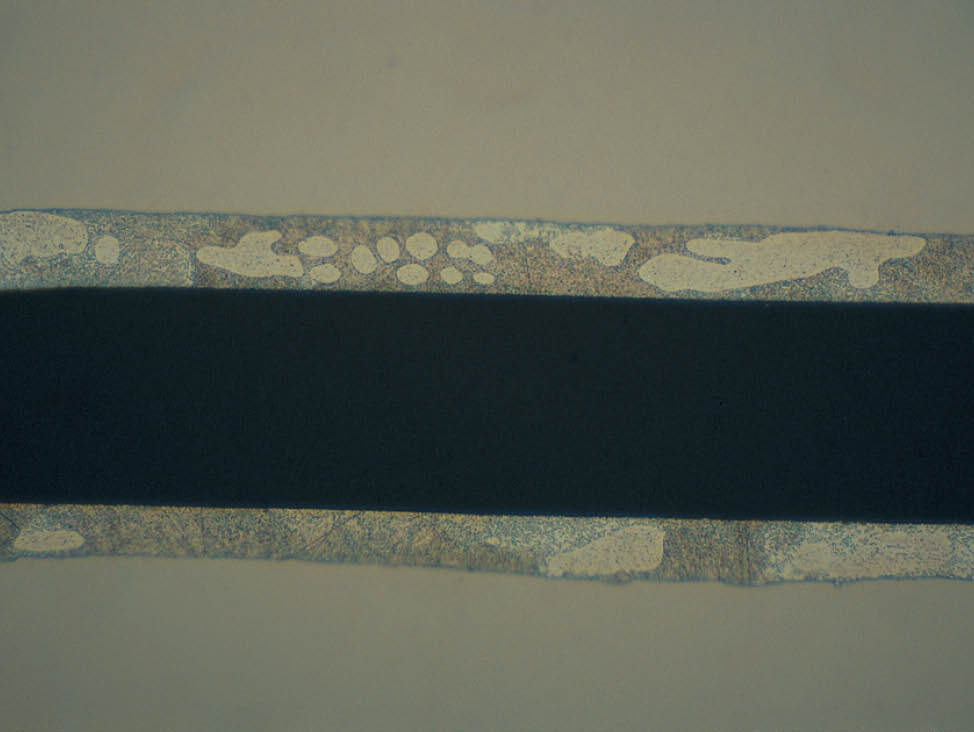

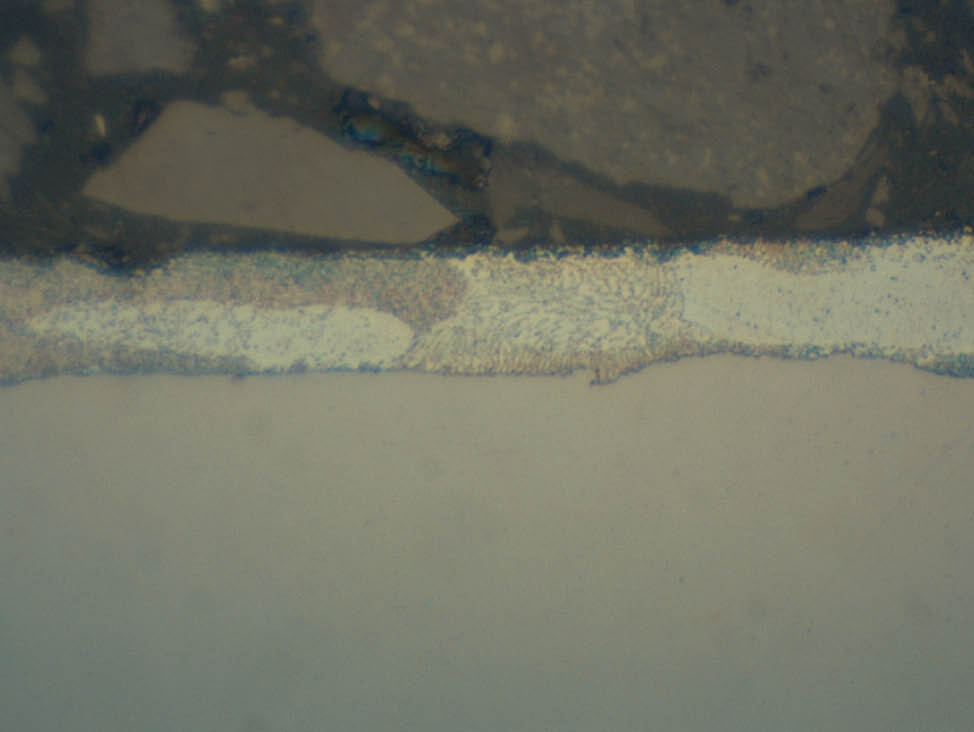

Fig. 6: Las hendiduras que se crean entre la muestra y la resina debido a la contracción pueden causar manchas de agua y alcohol, así como el redondeo de bordes y la acumulación de restos del esmerilado, 200x

Retos durante los pasos del esmerilado y el pulido

Los recubrimientos de zinc se ablandan y son más sensibles al agua dependiendo de la pureza del zinc del recubrimiento, especialmente los recubrimientos realizados por inmersión en caliente y los depositados electrolíticamente, ya que ambos tienen un alto contenido de zinc. Esto los ablanda y los hace más susceptibles a la deformación mecánica, lo que significa que no se pueden limpiar con agua.

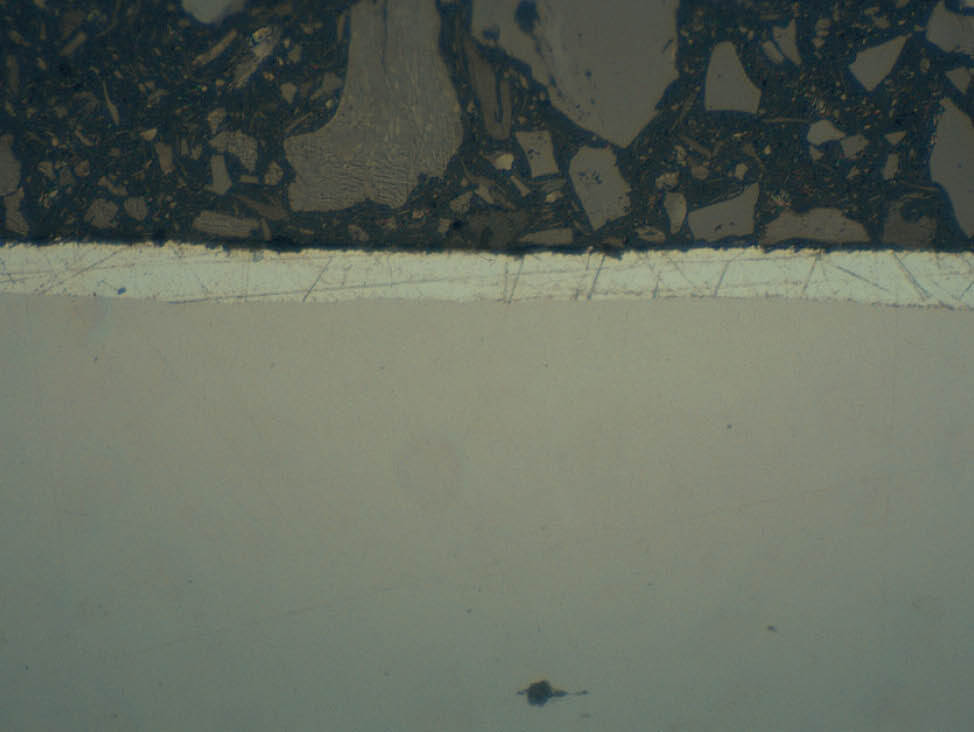

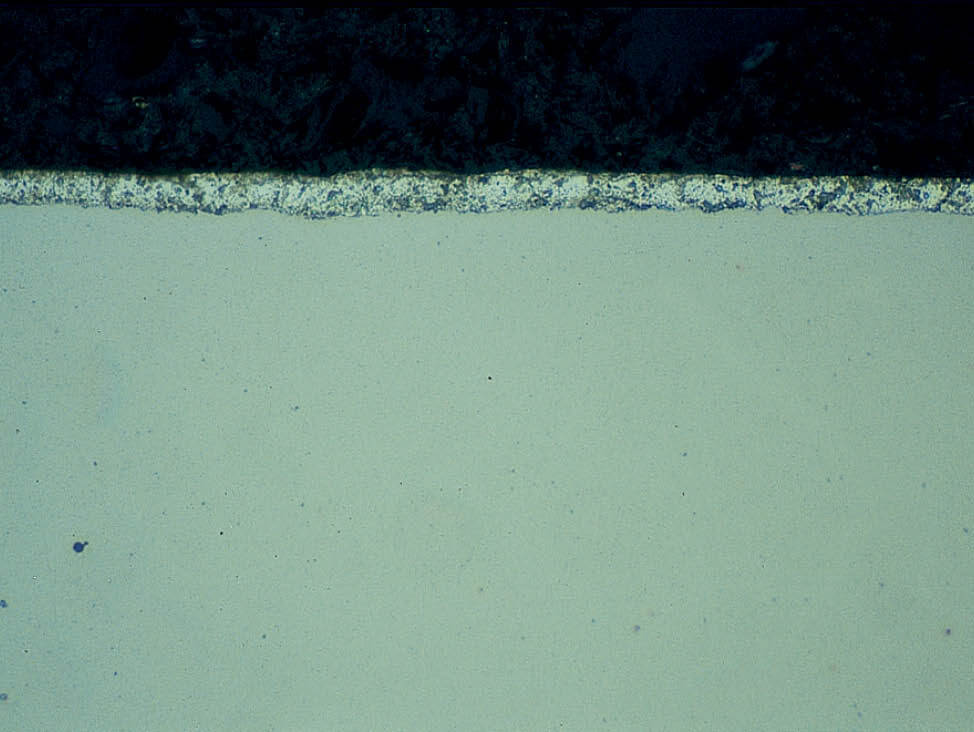

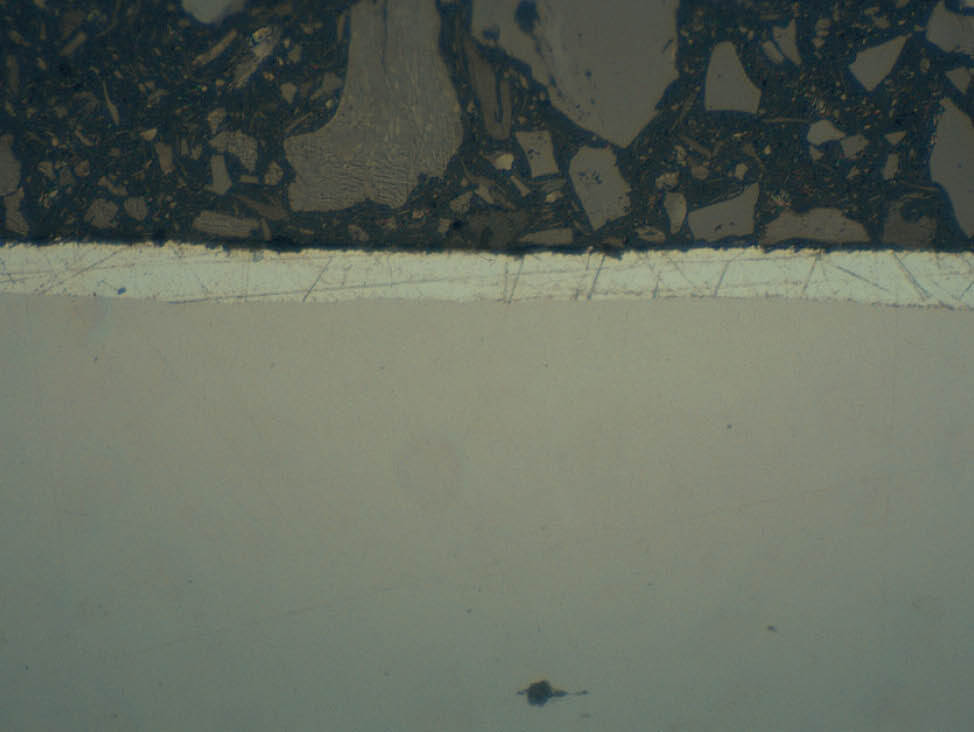

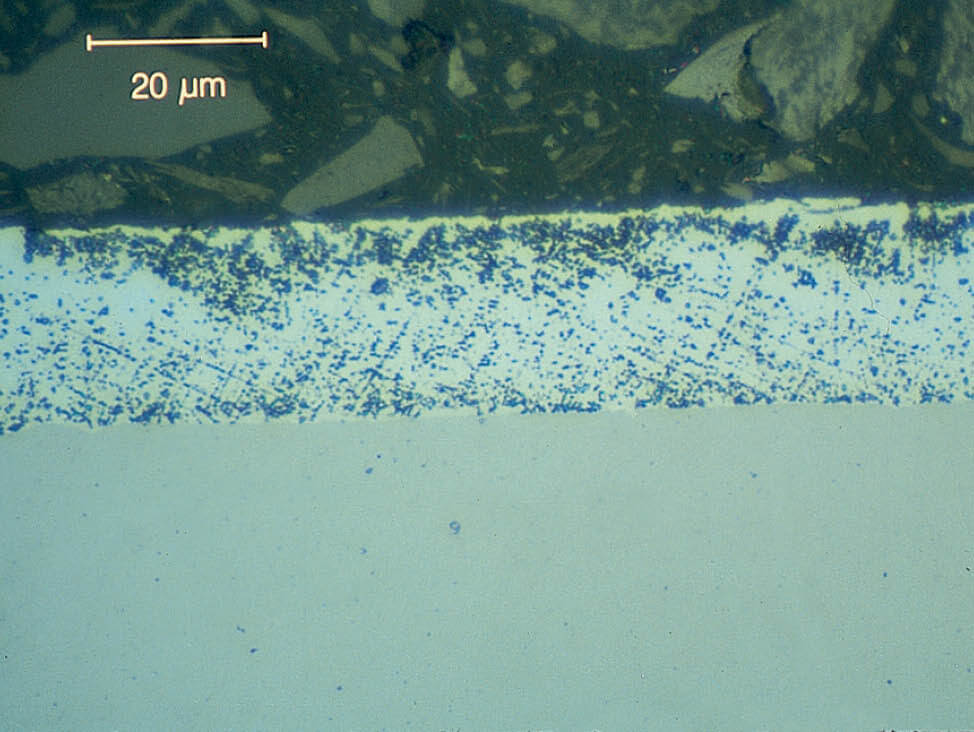

Fig. 7: Recubrimientos blandos, arañazos visibles de los pasos de esmerilado y pulido, 500x

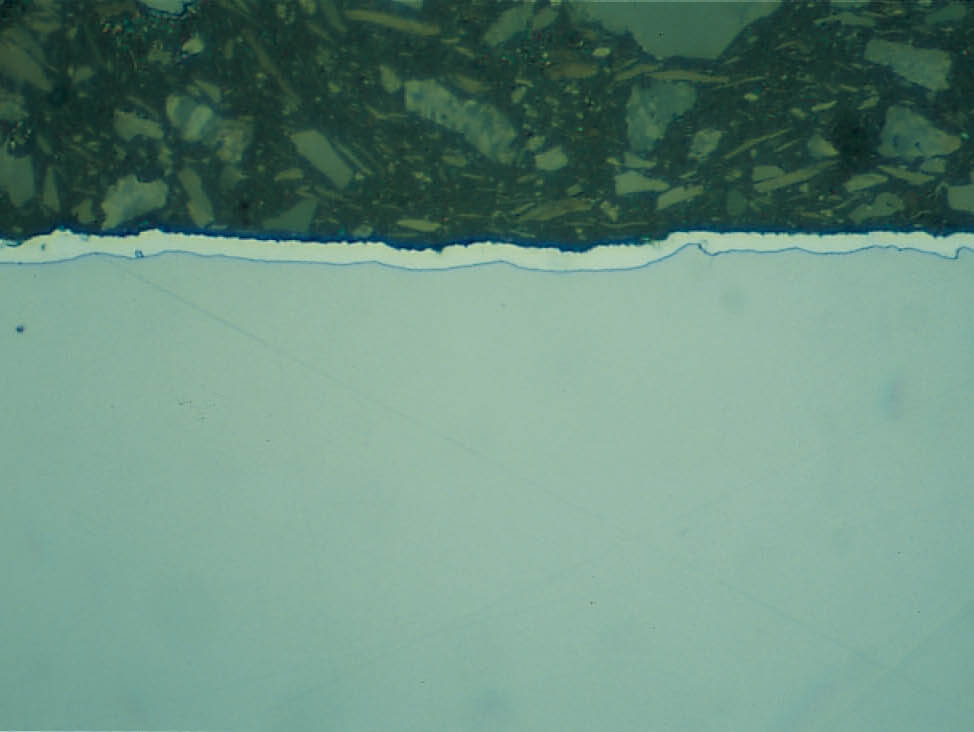

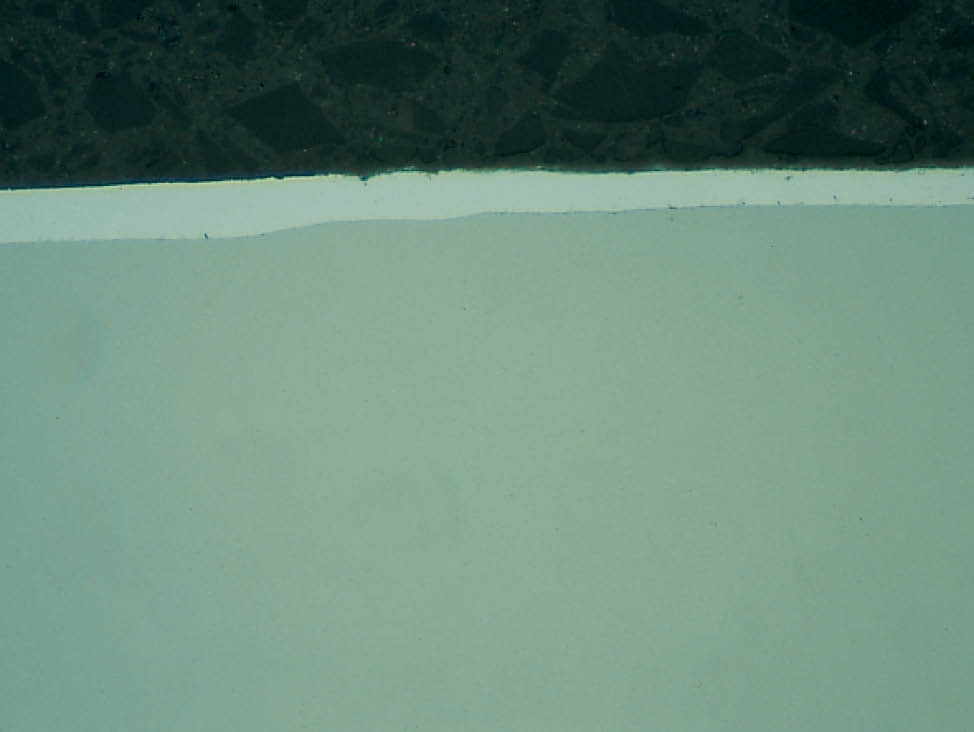

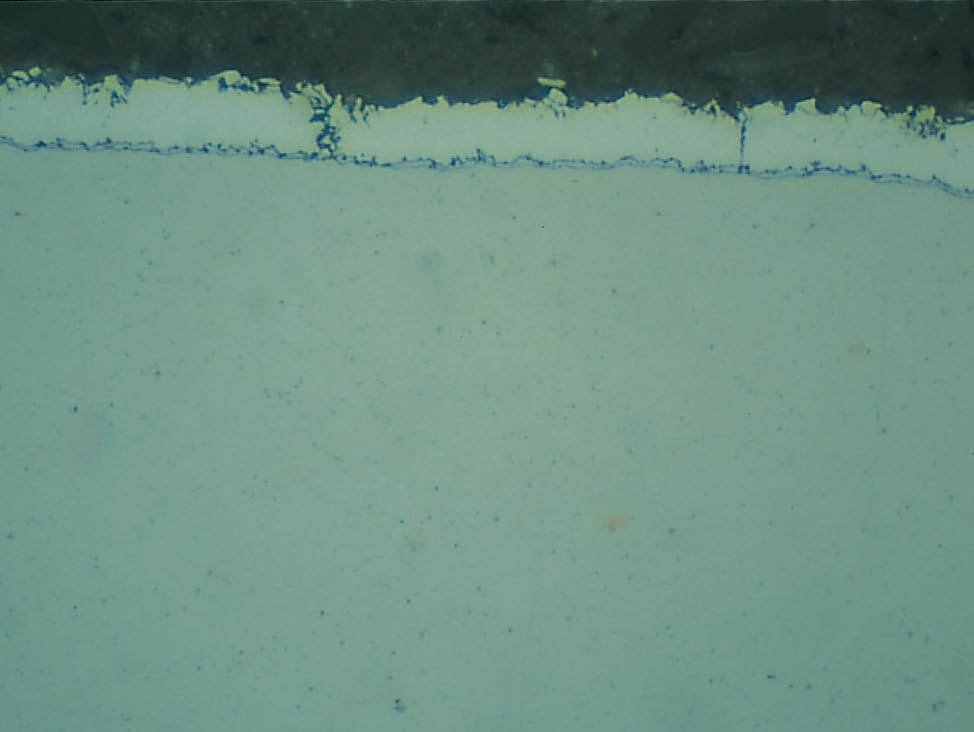

Fig. 8: La reacción con el agua comporta la decoloración y el ataque de zinc, 1000x