微細構造検査用の切断における速度、効率、品質を改善するための6つの方法

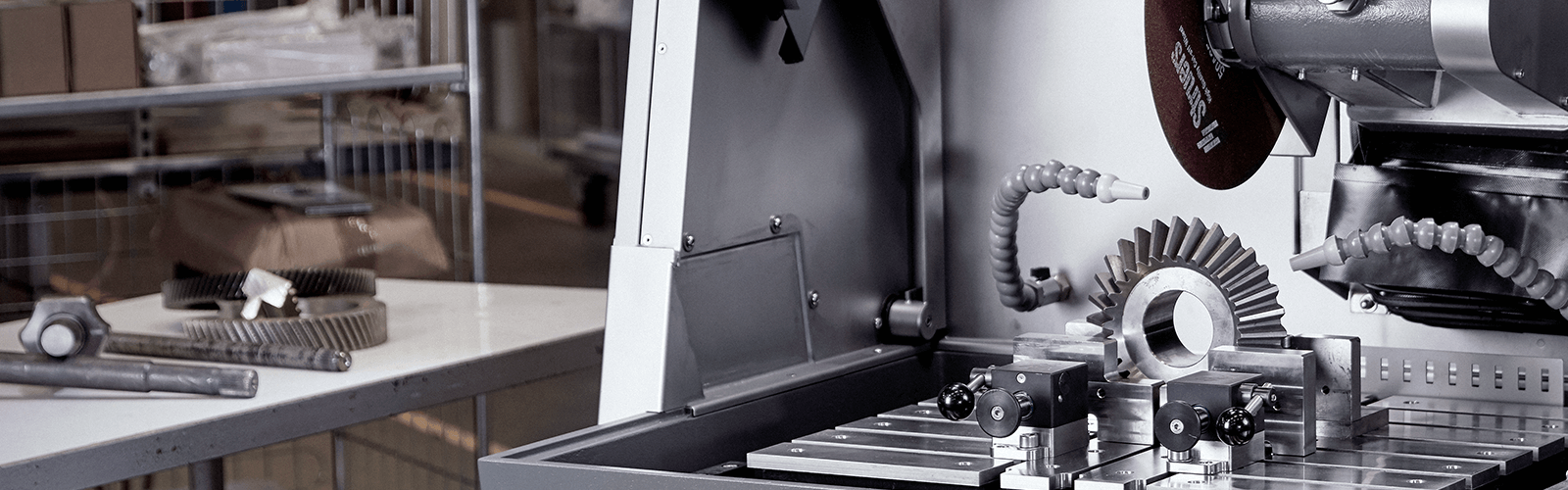

迅速で効率的な試料分析は、正しい切断機選びと切断面作製から始まります。

切断を正しく行うと、次の工程に費やす時間を削減でき、さらに試料の品質も向上します。 これらのシンプルなヒントに従って、お客様の切断と切断面作成に対する精度、再現性、速度を改善してください。

切断を正しく行うと、次の工程に費やす時間を削減でき、さらに試料の品質も向上します。 これらのシンプルなヒントに従って、お客様の切断と切断面作成に対する精度、再現性、速度を改善してください。

切断は、試料作製の基盤となる工程であり、ここで失敗すると、この後の工程に大きく影響します。 お客様は切断を改善することで、速度と一貫性を改善でき、時間のかかる研磨と琢磨の必要性を低減できます。 ここでは、ストルアスの微細構造検査のエキスパートが、6つの一般的な切断に関する課題とその解決方法を概説します。

1. バリを防いで試料作製工程を短縮してください

バリとは、試料の切断面作製後に固着して残る、浮き上がったエッジ部または材料の小片です。 バリは試料分析前に取り除く必要があります。バリがあると、取り除くための研磨や琢磨工程が余計に必要になります。 以下にその回避方法を示します。

両側でクランピングしてください

優れた切断は適切なクランピングから始まります。 試料の片側のみをクランピングすると、多くの場合、材料分離の際にバリが形成されます。 試料の両側をクランピングすると、問題は解決します。

送り速度を下げてください

手動での切断面作製時、試料から切断ホイールが離れる直前に送り速度を低く維持することが困難な場合があります。そして、このことはバリの発生につながる可能性があります。 その解決策とは? 送り速度が制御された自動切断機を使用してください。

2. 熱損傷を回避することで試料品質を改善してください

熱損傷とは、間違った切断面作製によってできる材料表面の焼損のことです。 通常、熱損傷は目に見える変色を残し、材料の微細構造を一定の深さまで変化させます。 熱による損傷が入ると、正しい観察のため、研磨で損傷部分を除去しなければなりません。 以下にその回避方法を示します。

切断ホイールを変更してください

熱損傷の最も一般的な原因の一つは、材料に対して間違った切断ホイールを使用していることです。 正しい切断ホイールを選択することは、試料作製の品質に貢献するだけでなく、面出しの必要を低減し、ホイール一枚当たりで最大数の切断物の獲得を可能にすることで時間と消耗品の節約につながります。 その結果として、試料ごとにより短時間かつより低コストにより多くの試料を生産できるようになります。

正しい切断ホイールの選択には、材料の種類や切断サイズを含む、多くの考慮が求められます。

自動化された製品をご利用ください

熱損傷は多くの場合、バリと同様に高い送り速度が原因になります。 調整可能な送り速度を持つ自動切断機を利用することで、その問題は解決できます。 送り速度の低減は熱損傷の回避に役立ちます。

冷却液を忘れないでください

試料の温度を低く保ってください。 循環冷却装置と冷却液のレベルを確認し、ノズルが切断面の上の最適な位置にあるか点検してください。

3. 脆性材料またはコーティングの亀裂を回避することで再現性を改善してください

通常、亀裂は脆性の試料や層のある試料内部で発生し、切断工程時間の増加につながることから、試料の再切断が一般的に必要になります。 その時間の増加は、これらのシンプルなヒントに従うことで回避できます。

簡単に切断方法を調整してください

コーティングされた材料の切断面作成を行う場合、基材が支持体として機能します。そのため、常に試料のコーティングされた側から切断してください。

材料を支持してください

支持体は亀裂防止の上で重要です。 試料が十分小さい場合、埋込みを行ってください。 試料に支持体が必要な場合、真空含浸時にエポキシ樹脂を加えてください。 これによって、エポキシ樹脂がコーティング内部の全ての孔、亀裂、開口部に浸透し、切断面作成時の完全な支持体となります。

自動切断機を使用してください

送り速度は一般的な亀裂の原因です。 脆性および層状に重なった各材料に対して手動で正しい速度に調整することは困難です。そのため、調整可能な送り速度を持つ自動切断機を使用することが最善の解決策です。

切断ホイールを変更してください

正しい切断ホイールの選択は、研磨と琢磨の必要性を低減し、ホイールの消耗を抑え、切断工程を大幅に改善します。 コーティングがある試料の場合、そのコーティングが厚ければ、コーティングに適した切断ホイールを選択してください。コーティングが薄ければ、基材に適した切断ホイールを選択してください。

4. 挟み込みの回避によって切断ホイールを保護してください

硬化鋼製の試料には縦方向の切断時に内部応力が蓄積する傾向があります。 すると、試料が切断ホイールを締め付け、切断ホイールの挟み込みや破損の原因になる可能性があります。 最悪の場合、挟み込みによって材料に応力がかかり、試料が変形します。変形が加わった試料では、正しい分析はできません。 これらの問題を回避するための簡単な方法があります。

挟み込み防止治具を使用してください

調整が容易な、小型の挟み込み防止治具は、挟み込みによる変形を最低限に抑え、切断ホイールを保護します。

5. 不規則な形状物のクランピングと切断方法を学んでください

不規則な形状の試料の切断面を作成のためのクランピングは困難な場合があり、切断工程を減速させてしまいます。 試料が十分保持されない場合、切断面作製時にずれが生じ、再切断が必要になる場合があります。 以下に3つの解決策を示します。

サポートブロックを使用してください

より大型の試料の場合、切断面作成時に試料を支持し、横転を防止するためにサポートブロックを設置します。

樹脂による埋込みを行ってください

より小型の試料を埋め込むことで、標準的なツールによるクランピングがはるかに容易になります。 レプリフィックス樹脂は、不規則な形状の試料に最適です。

カスタムメイドをご利用ください

頻繁に同じような試料を切断する場合、カスタムメイドのクランピングツールをご利用になることで、多くの時間を節約し、再現性と品質を大幅に改善できます。

6. 切断テーブルを切断しないでください

多くの方が間違って切断テーブルまで切断してしまいます。 どのようにすればテーブル切断のリスクを最低限まで抑えられるのでしょうか?

より低い送り速度を使用してください

高い送り速度の機械的衝撃は、切断ホイールが湾曲し、テーブル方向にぶれる原因になる可能性があります。 より高い安定性を得るには、より遅い切断速度を選択してください。

より軟質な切断ホイールに切り替えてください

材料に対して切断ホイールが硬すぎる場合、テーブル方向にぶれる場合があります。 切断ホイールを変更したくない場合、RPMを下げてみることも可能です。

今日からお客様の切断を改善してください

品質管理、故障解析、材料科学、学術研究を改善するには、当社のアプリケーションスペシャリストにお問い合わせください。または、準備方法、材料、または業界関連の問題について具体的な質問がある場合。私たちはあなたを助けるためにここにいます。

私たちのチームを見る