Schweissnahtprüfung

Multidisziplinäre Aufgabe

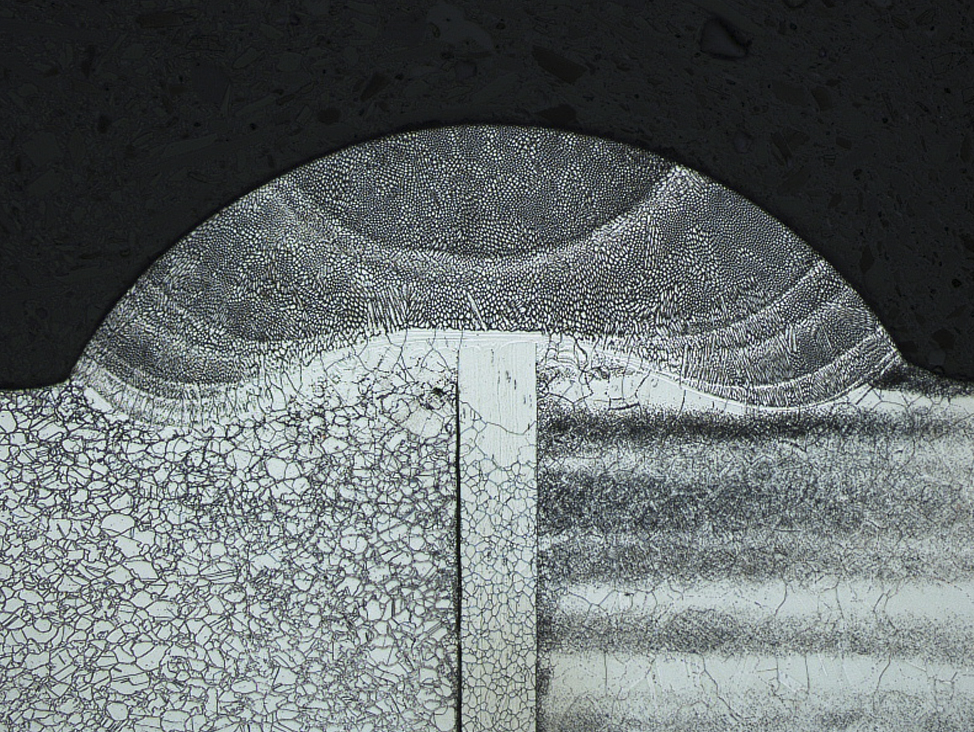

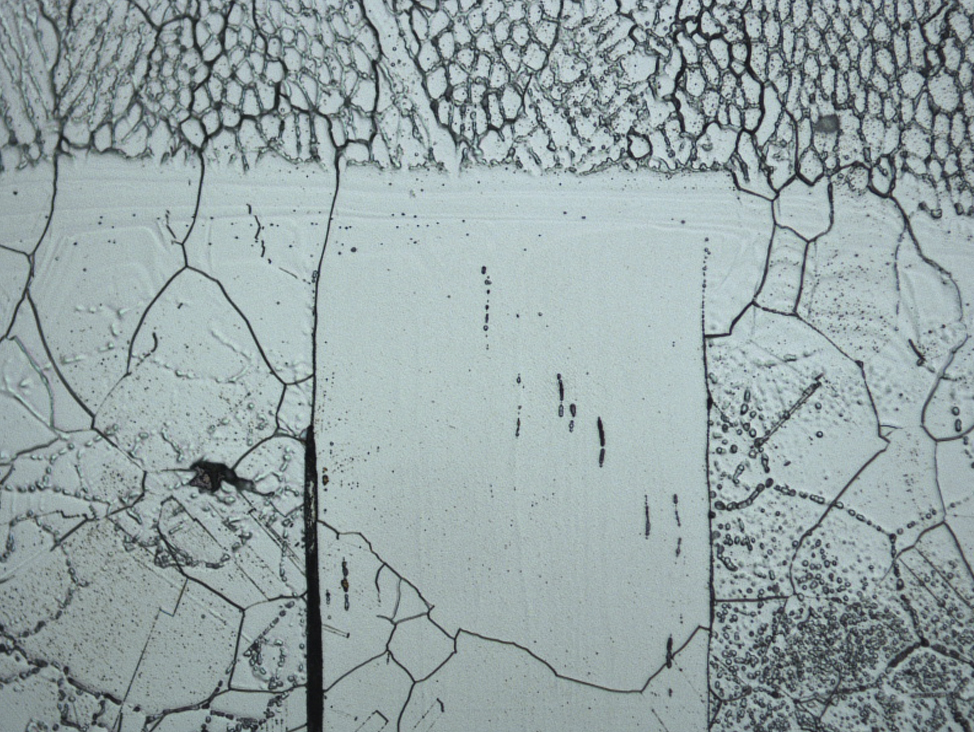

Die Schweissnahtprüfung ist eine multidisziplinäre Aufgabe, bei der zahlreiche Techniken zum Einsatz kommen und mit der verschiedene Zwecke verfolgt werden. In diesem Abschnitt ist die Untersuchung von Schliffen auf geometrische Merkmale, Härte oder Gefüge beschrieben.

Laden Sie den Anwendungshinweis zu Schweißnähten herunter