Interpréter les microstructures de l'acier inoxydable

Les

aciers inoxydables ferritiques ne réagissent pas au durcissement. Cependant, leurs propriétés peuvent être influencées par le travail à froid. Ils sont magnétiques à température ambiante. À l'état recuit, la microstructure se compose de grains de ferrite dans lesquels de fins carbures sont intégrés. Les aciers ferritiques utilisés pour l'usinage contiennent une grande quantité de sulfures de manganèse afin de faciliter la coupe.

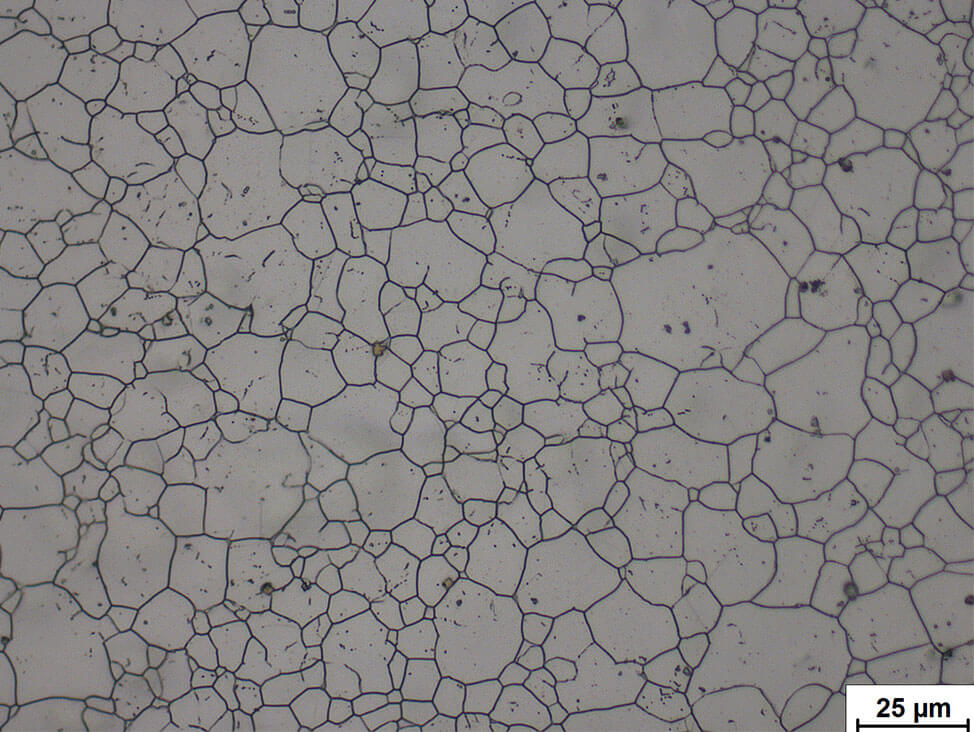

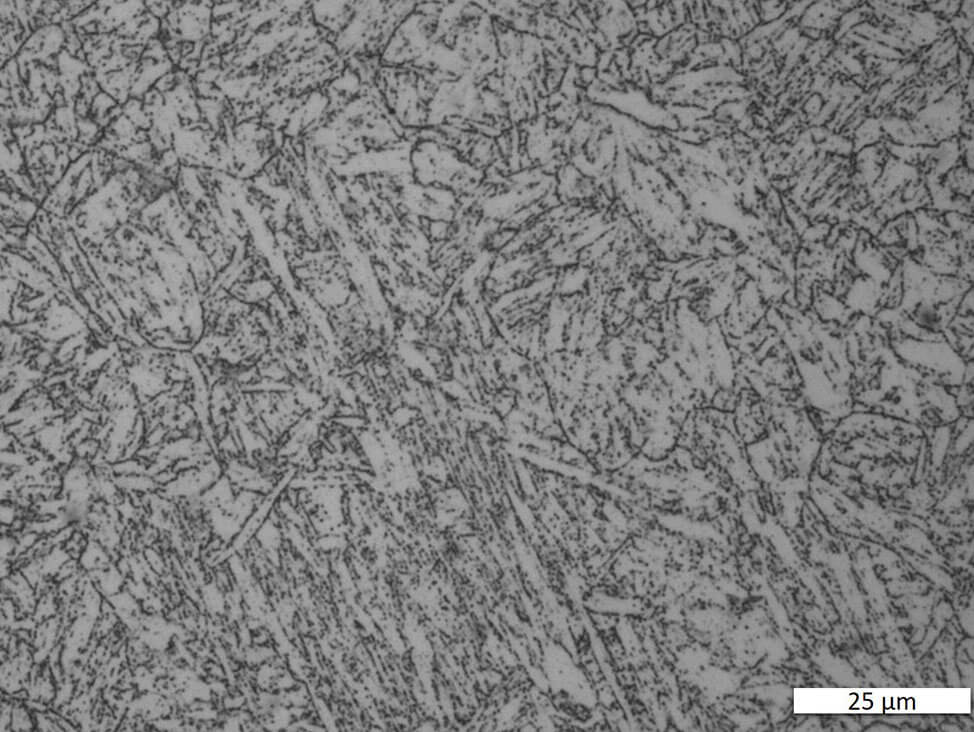

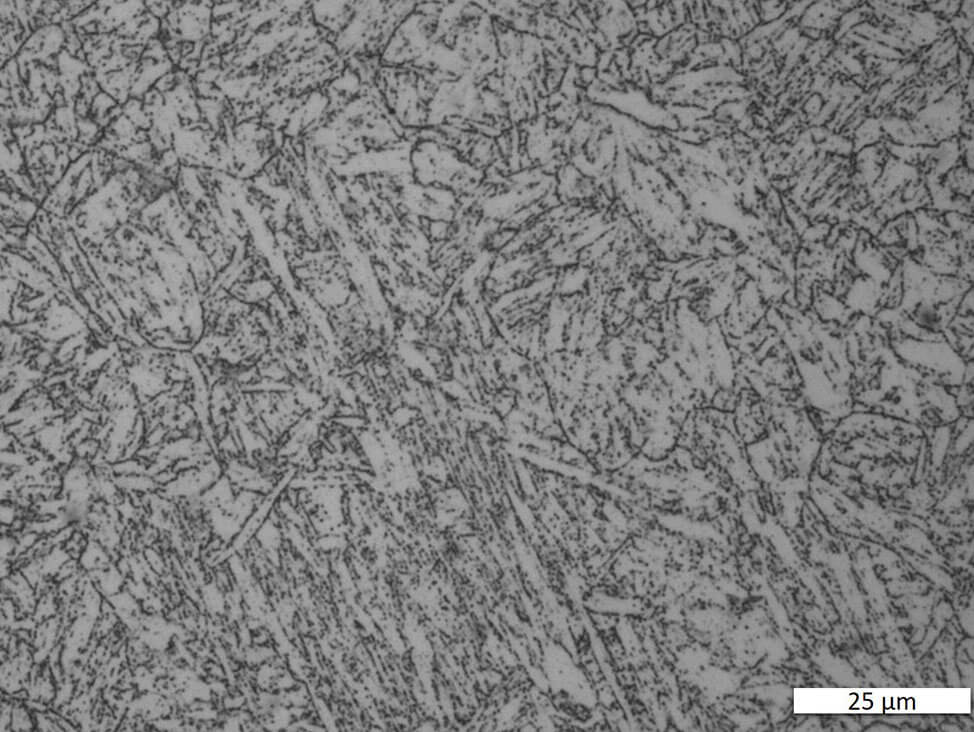

Les

aciers inoxydables martensitiques réagissent au traitement thermique. La martensite se forme suite à un refroidissement rapide. Les propriétés de ces aciers peuvent être optimisées à l'aide d'un traitement de trempe. Les alliages sont magnétiques. Selon le traitement thermique utilisé, la microstructure peut varier d'une structure martensitique pure à une martensite finement trempée. Certains alliages et certaines dimensions de produits semi-finis nécessitent des températures et des temps de traitement thermique complexes.

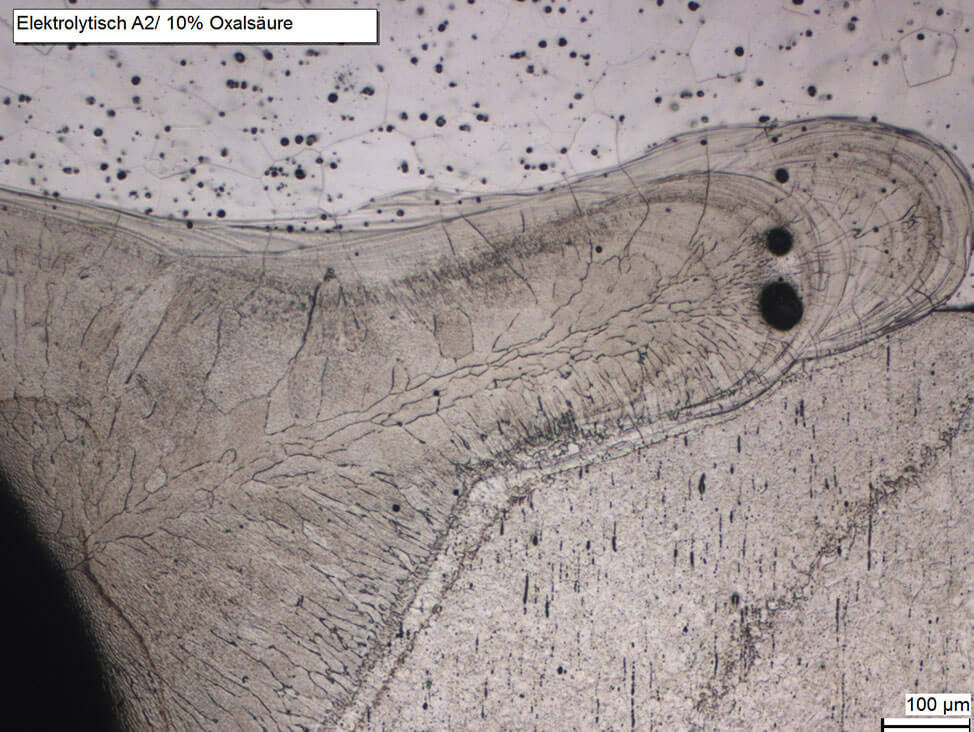

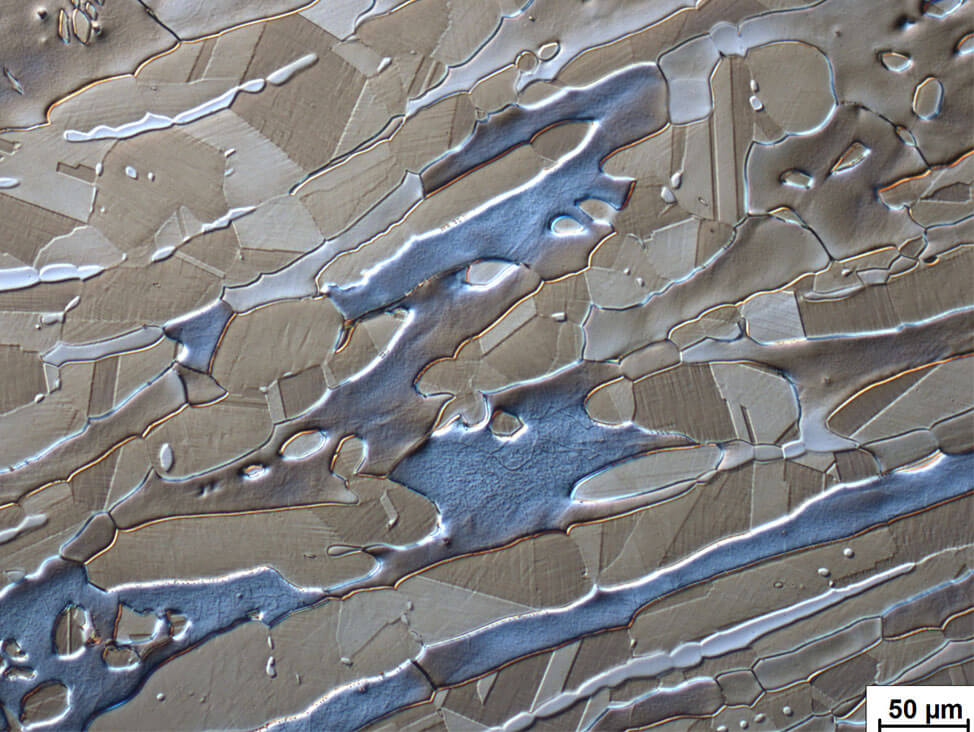

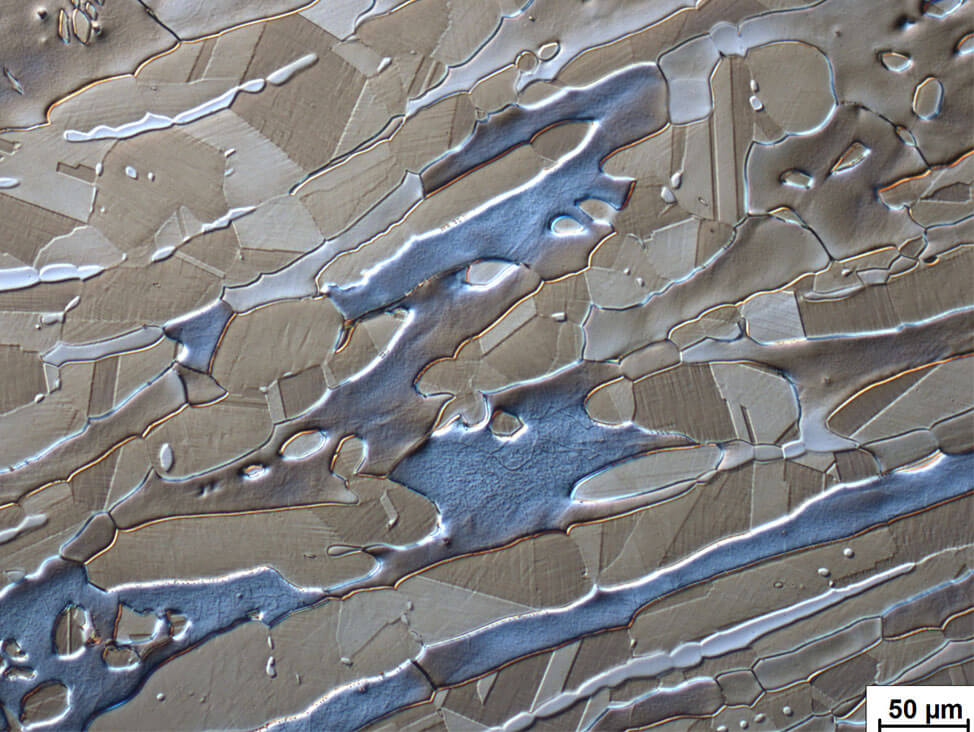

Fig. 6 : Acier chromé martensitique, poli et attaqué électrolytiquement avec A2. Fond clair.

Fig. 6 : Acier chromé martensitique, poli et attaqué électrolytiquement avec A2. Fond clair. Dans certaines soudures en acier résistantes à la corrosion, une certaine quantité de ferrite delta est nécessaire afin d'améliorer la résistance aux fissures à chaud. Cependant, la ferrite delta est généralement une phase indésirable car les longs temps de recuit avec une haute teneur en chrome peuvent transformer la ferrite delta en phase intermétallique fer-chrome, particulièrement dure et friable. Le fait de chauffer le matériau jusqu'à une température de 1050 °C puis de le tremper permet d'éliminer la phase sigma et donc sa fragilisation.

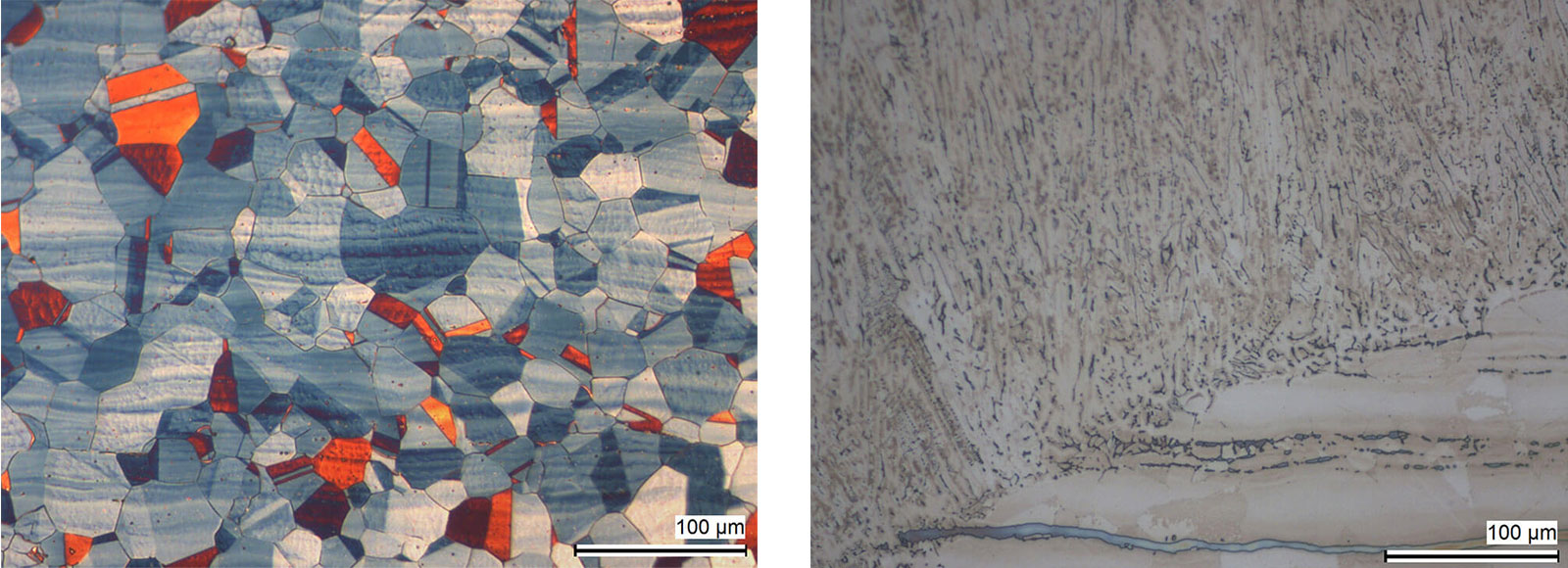

Les

aciers inoxydables austénitiques ne peuvent pas subir de traitement thermique. Par contre, un refroidissement rapide permet de les attendrir au maximum. Dans cet état, ils ne sont pas magnétiques et leurs propriétés sont influencées par le travail à froid. La microstructure de ces aciers se compose de grains d'austénite pouvant présenter un maclage.

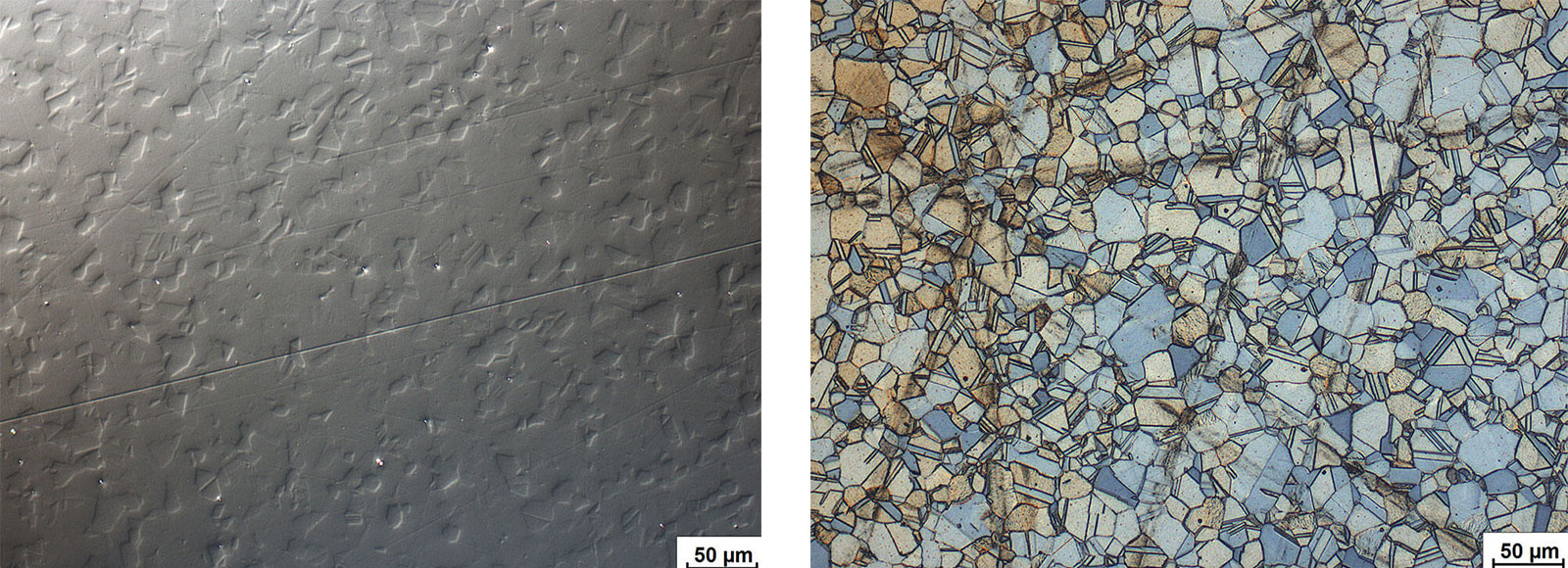

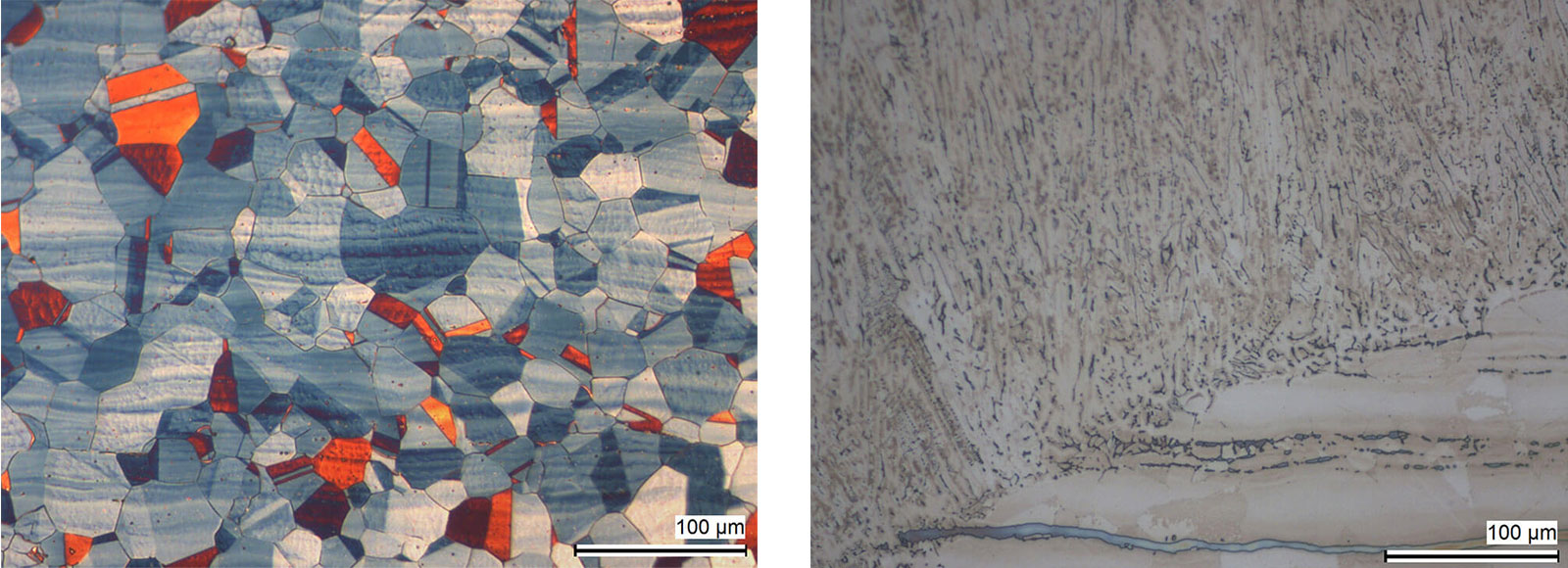

Fig. 7 : Acier austénitique avec macles et ségrégations. Soumis à une attaque colorante avec Lichtenegger and Bloech. DIC. Fig. 8 : Ferrite delta dans une soudure en acier austénitique (petits cordons foncés) et lignes de ferrite delta dans la partie soudée (gris-bleu) ; attaque électrolytique avec une solution aqueuse d'hydroxyde de sodium à 40 %. Fond clair

Fig. 7 : Acier austénitique avec macles et ségrégations. Soumis à une attaque colorante avec Lichtenegger and Bloech. DIC. Fig. 8 : Ferrite delta dans une soudure en acier austénitique (petits cordons foncés) et lignes de ferrite delta dans la partie soudée (gris-bleu) ; attaque électrolytique avec une solution aqueuse d'hydroxyde de sodium à 40 %. Fond clair Exposer ces aciers à des températures élevées comprises entre 600 et 700 °C peut entraîner la formation de carbures complexes à l'intérieur des grains d'austénite. Ce phénomène conduit à un appauvrissement du chrome dans la solution solide d'austénite qui a pour effet d'accroître la sensibilité à la corrosion ou à l'oxydation intergranulaire.

Fig. 9 : Tube en acier austénitique avec des macles et une déformation dues à un travail à froid ; attaqué avec une solution d'acide oxalique à 10 %, DIC

Fig. 9 : Tube en acier austénitique avec des macles et une déformation dues à un travail à froid ; attaqué avec une solution d'acide oxalique à 10 %, DIC La réduction de la teneur en carbone à un niveau inférieur à 0,015 % et l'ajout de petites quantités de titane, de niobium ou de tantale permettent de réduire le risque de corrosion intergranulaire car ces éléments forment des carbures plutôt que du chrome. La ferrite delta peut apparaître suite à un traitement thermique extrême dans des aciers martensitiques ou un travail à froid d'aciers austénitiques.

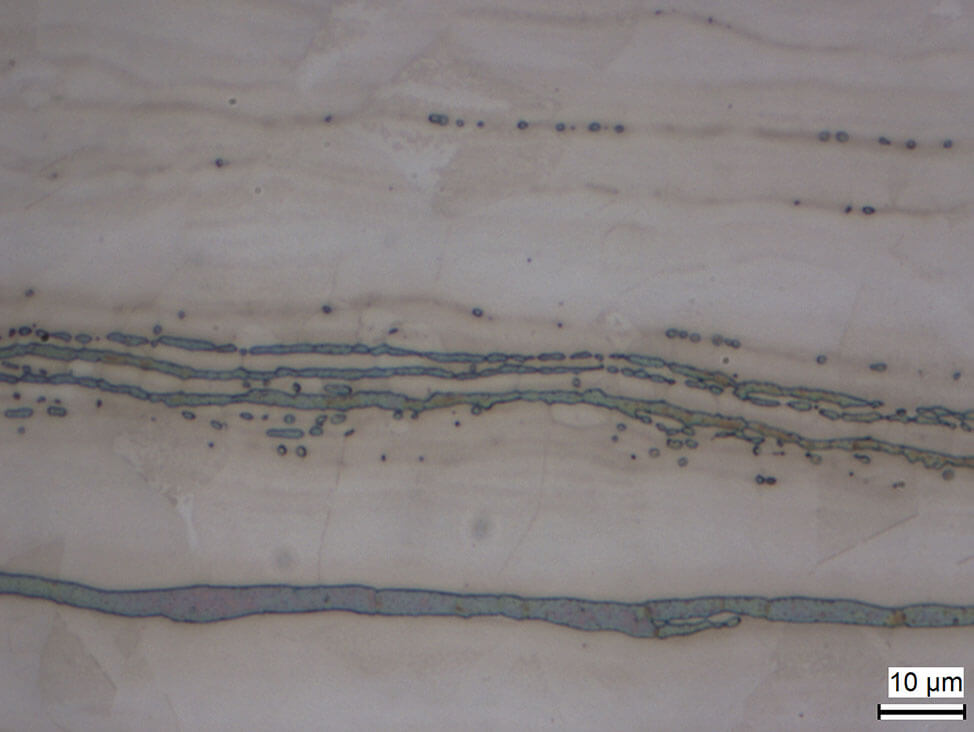

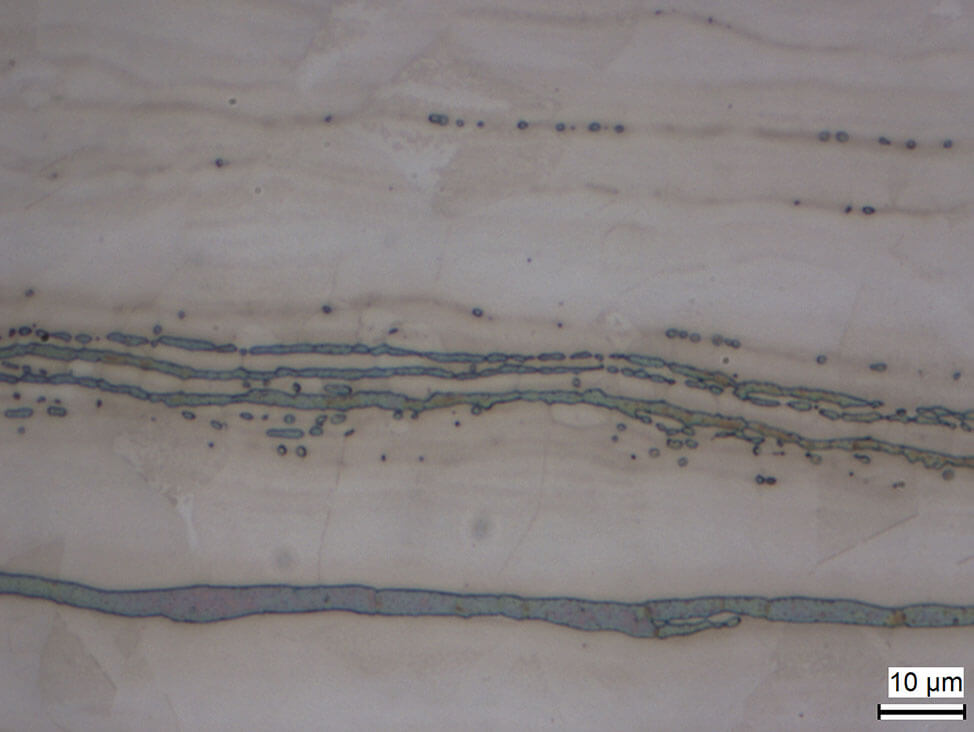

Fig. 10 : Cordons de ferrite delta dans une matrice d'acier austénitique, attaqués électrolytiquement avec de l'hydroxyde de sodium dans de l'eau (20 %)

Fig. 10 : Cordons de ferrite delta dans une matrice d'acier austénitique, attaqués électrolytiquement avec de l'hydroxyde de sodium dans de l'eau (20 %) Les

aciers inoxydables austéno-ferritiques (duplex) se composent de ferrite et d'austénite. Une attaque électrolytique dans une solution de soude caustique à 20…40 % révèle la structure, et le pourcentage exact de chaque phase peut être estimé. Ces aciers sont ductiles et sont particulièrement utilisés dans les industries agroalimentaire, papetière et pétrolière.

Fig.11 : Acier duplex forgé présentant de la ferrite bleue et de l'austénite marron clair à marron foncé. Double attaque électrolytique ; première attaque avec une solution d'acide oxalique dans de l'eau à 10 % et deuxième attaque avec une solution d'hydroxyde de sodium dans de l'eau à 20 %; DIC

Fig.11 : Acier duplex forgé présentant de la ferrite bleue et de l'austénite marron clair à marron foncé. Double attaque électrolytique ; première attaque avec une solution d'acide oxalique dans de l'eau à 10 % et deuxième attaque avec une solution d'hydroxyde de sodium dans de l'eau à 20 %; DIC