Interpretación de microestructuras del acero inoxidable

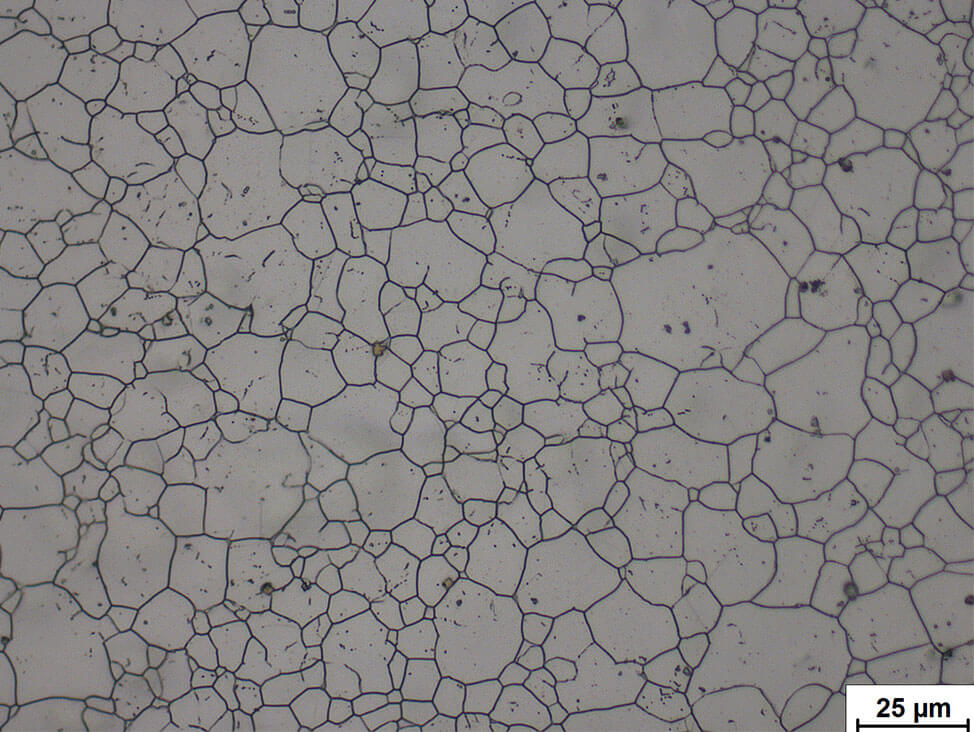

Los aceros inoxidables ferríticos no responden a la dureza. No obstante, sus propiedades se pueden ver afectadas por el tratamiento en frío. Destaca su magnetismo a temperatura ambiente. La microestructura en estado recocido consta de granos de ferrita que incluyen finos carburos. Los aceros ferríticos utilizados en el mecanizado contienen una gran cantidad de sulfuro de manganeso para facilitar el corte libre.

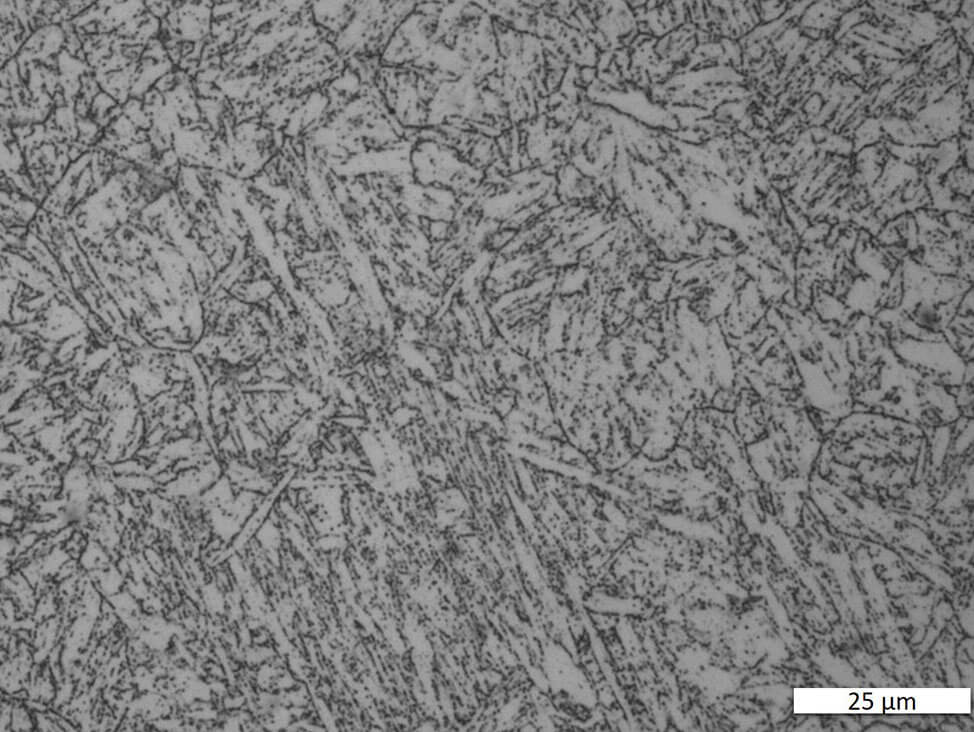

Los aceros martensíticos responden al tratamiento térmico. La martensita se forma tras un enfriamiento rápido. Sus propiedades se pueden optimizar con tratamiento posterior de templado. Se trata de aleaciones magnéticas. Dependiendo del tratamiento térmico, la microestructura puede oscilar entre una estructura martensítica pura y una templada. Según las aleaciones y las dimensiones de los productos semiacabados se requerirán temperaturas y tiempos de tratamiento térmico más o menos complejos.

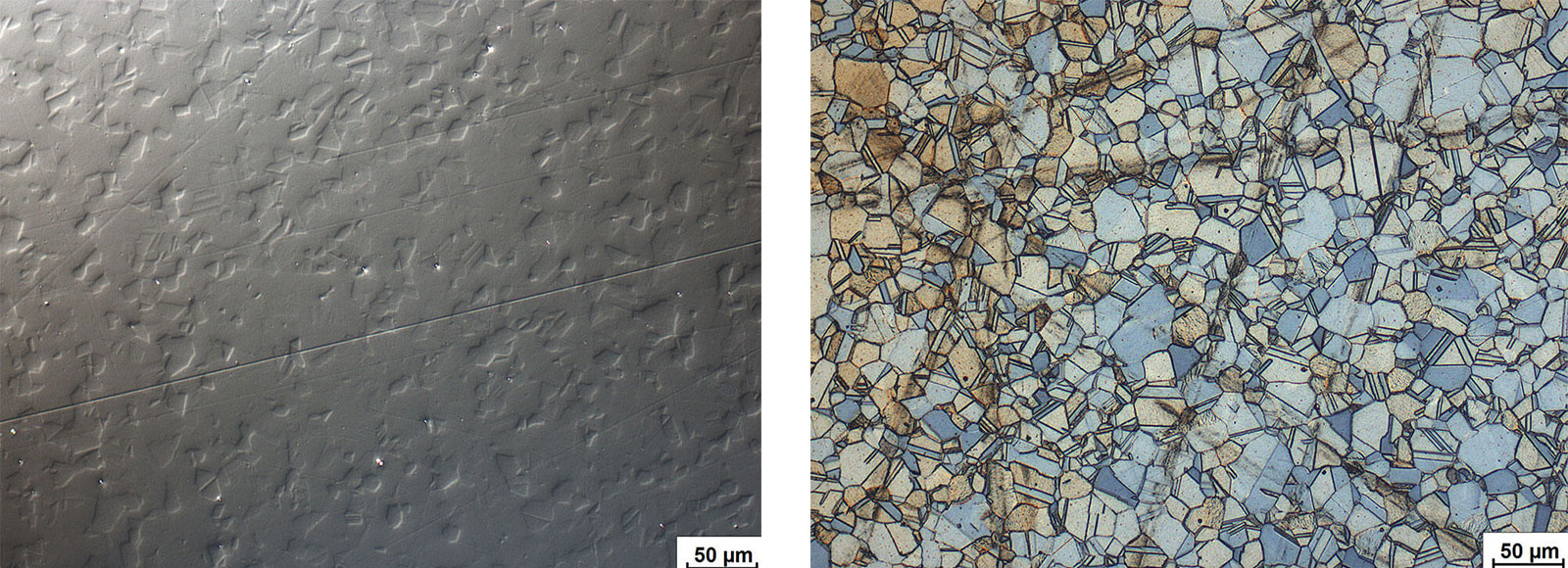

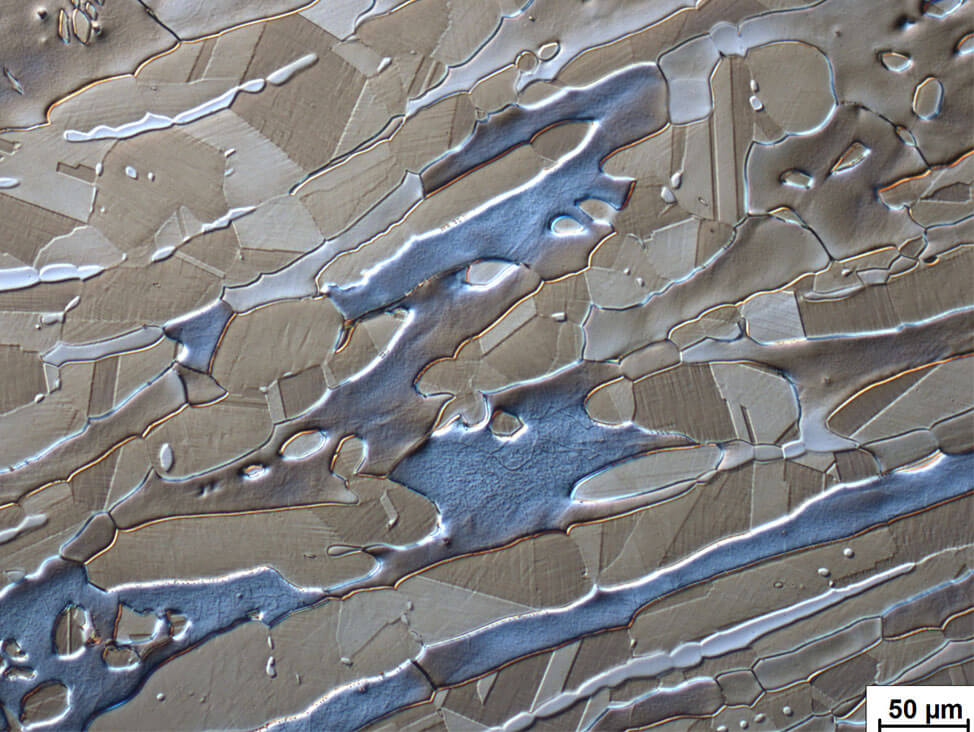

Fig. 6: Acero martensítico con alta aleación de cromo, pulido electrolíticamente y sometido a ataque químico con A2. Campo claro.

Fig. 6: Acero martensítico con alta aleación de cromo, pulido electrolíticamente y sometido a ataque químico con A2. Campo claro. En algunas soldaduras de acero resistentes a la corrosión, se precisa cierta cantidad de ferrita delta para mejorar la resistencia al agrietamiento en caliente. No obstante, la ferrita delta suele ser una fase no deseada ya que los largos períodos de recocido del acero con un alto contenido en cromo pueden hacer que la ferrita delta se transforme en fase sigma intermetálica dando lugar a una combinación de hierro-cromo dura y quebradiza. El calentamiento a una temperatura máxima de 1.050 °C y el posterior atemperado elimina dicha fase sigma y con ello, la fragilidad.

Los aceros inoxidables austeníticos no responden al tratamiento térmico. En su lugar, el enfriamiento rápido da lugar a su estado más blando. En este estado, carecen de magnetismo y sus propiedades se ven afectadas por el tratamiento en frío. La microestructura de estos aceros consta de granos austeníticos, que pueden mostrar agrupaciones simétricas.

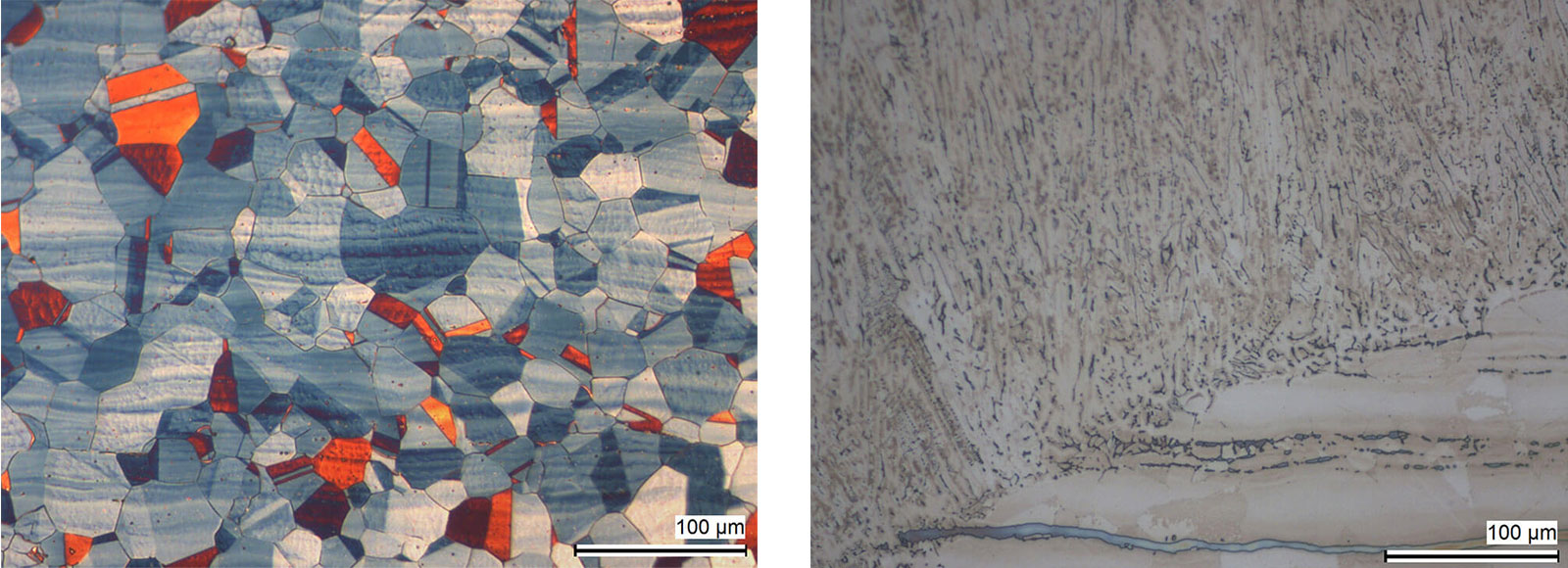

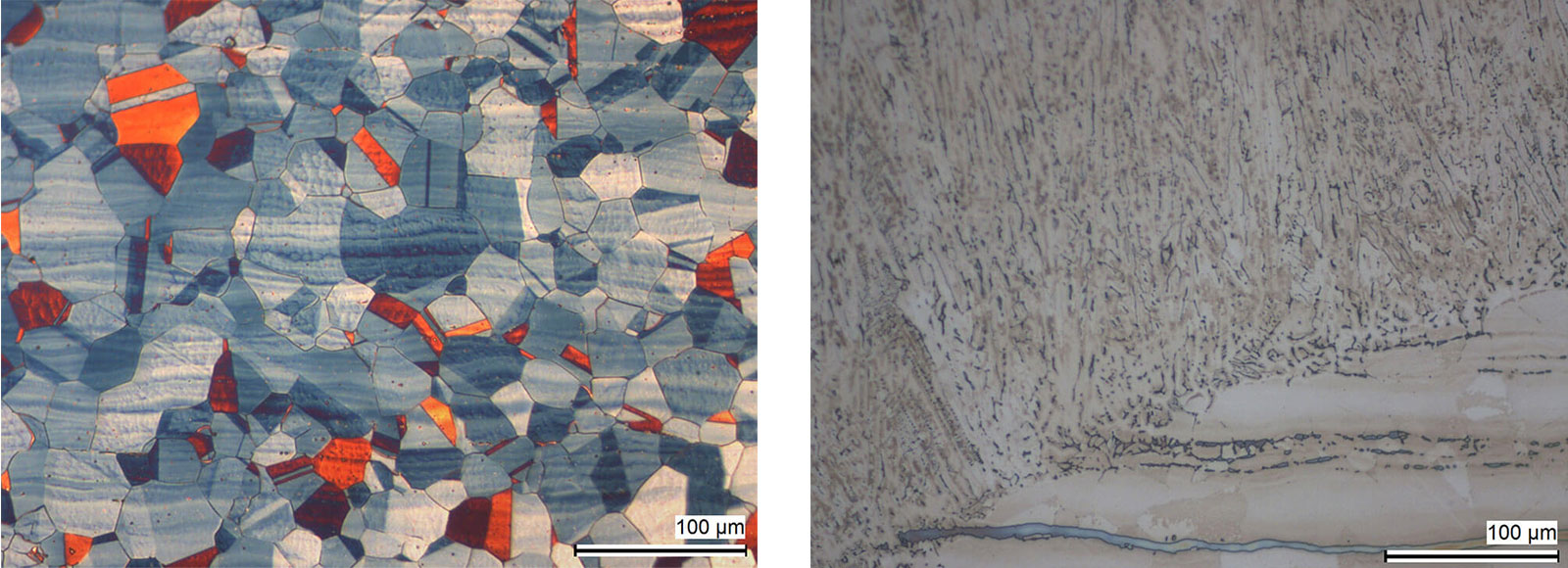

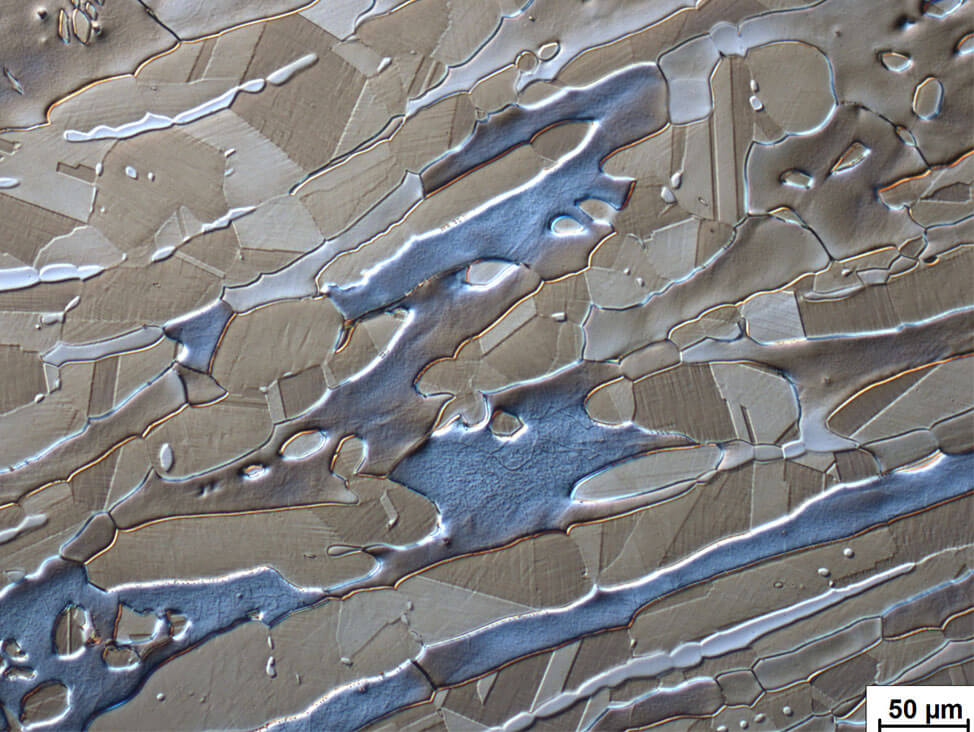

Fig. 7: Acero austenítico con agrupaciones simétricas y segregación. Ataque químico con el reactivo Lichtenegger-Blöch. DIC. Fig. 8: La ferrita delta en una soldadura de acero austenítico (pequeños cordones oscuros) y líneas de ferrita delta más largas en la parte soldada (azul-gris); sometido a ataque electrolítico con 40 % de solución acuosa de hidróxido de sodio. Campo claro

Fig. 7: Acero austenítico con agrupaciones simétricas y segregación. Ataque químico con el reactivo Lichtenegger-Blöch. DIC. Fig. 8: La ferrita delta en una soldadura de acero austenítico (pequeños cordones oscuros) y líneas de ferrita delta más largas en la parte soldada (azul-gris); sometido a ataque electrolítico con 40 % de solución acuosa de hidróxido de sodio. Campo claro La exposición de estos aceros a temperaturas elevadas de 600 a 700 °C puede generar carburos complejos en los granos austeníticos. Esto reduce la cantidad de cromo en la solución sólida austenítica, lo que aumenta la susceptibilidad a una corrosión u oxidación intergranular.

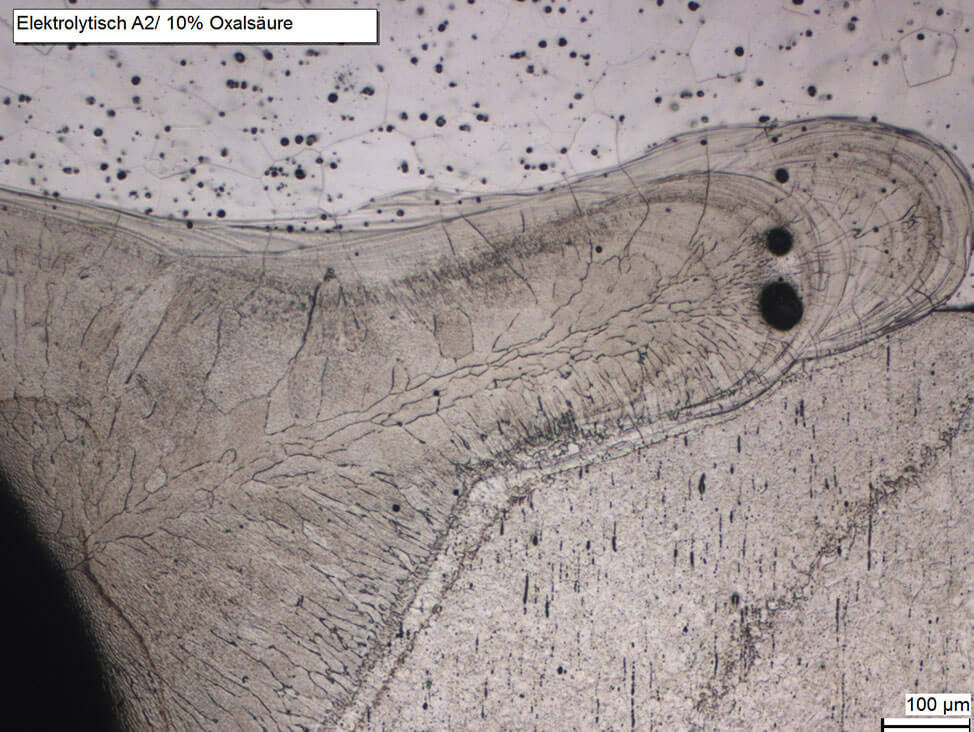

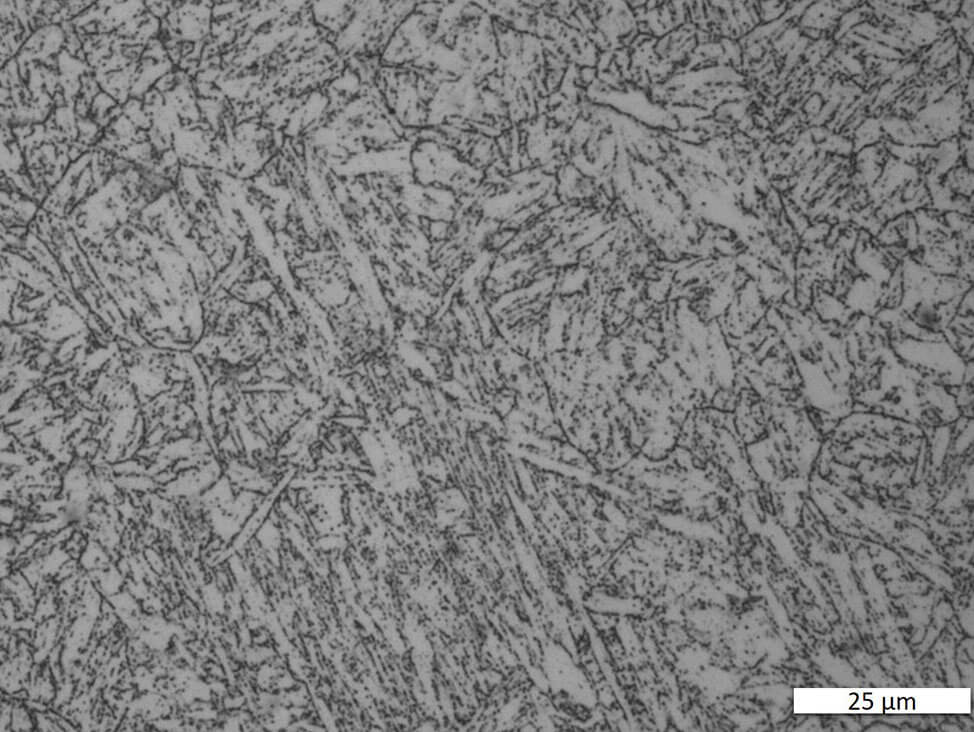

Fig. 9: Tubo de acero austenítico con agrupaciones simétricas y deformación por tratamiento en frío; sometido a ataque químico con 10 % de ácido oxálico, DIC

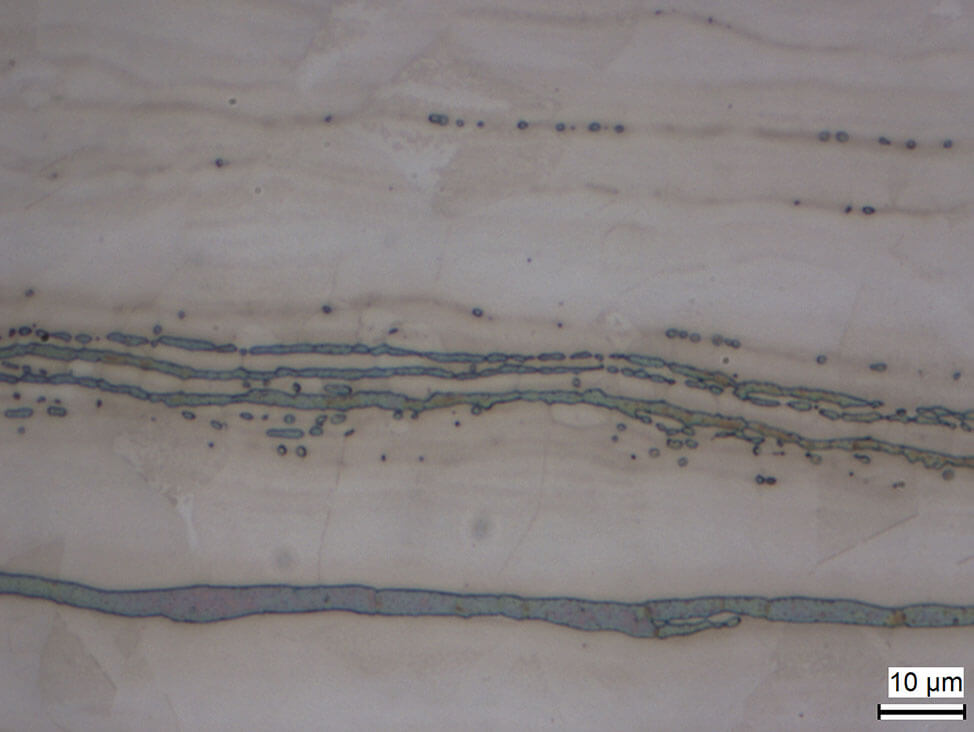

Fig. 9: Tubo de acero austenítico con agrupaciones simétricas y deformación por tratamiento en frío; sometido a ataque químico con 10 % de ácido oxálico, DIC Al reducir el carbono a un valor inferior a 0,015 % y tras añadir pequeñas cantidades de titanio, niobio o tantalio, se redujo el riesgo de corrosión intergranular, ya que los elementos forman carburos en ausencia del cromo. La ferrita delta puede aparecer debido a las condiciones críticas del tratamiento térmico en aceros martensíticos o al trabajar en frío con aceros austeníticos.

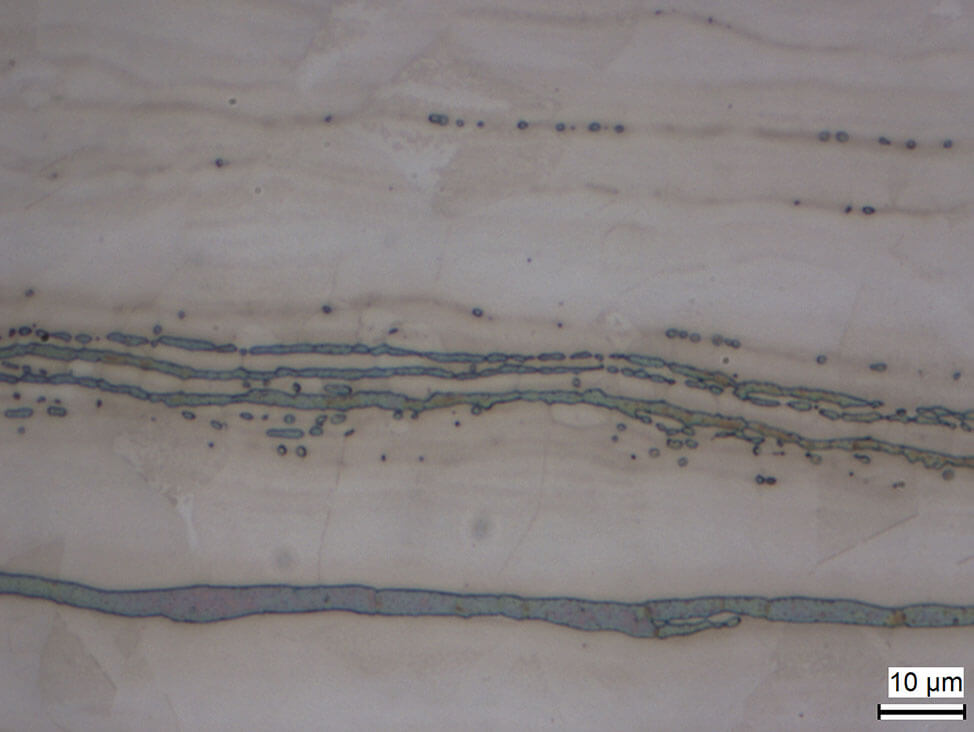

Fig. 10: Cordones de ferrita delta en matriz de acero austenítico, sometido a ataque electrolítico con hidróxido de sodio en agua (20 %) Los aceros inoxidables austeníticos-ferríticos

Fig. 10: Cordones de ferrita delta en matriz de acero austenítico, sometido a ataque electrolítico con hidróxido de sodio en agua (20 %) Los aceros inoxidables austeníticos-ferríticos (combinados) constan de ferrita y austenita. El ataque electrolítico con una solución de soda cáustica al 20…40 % revela la estructura, permitiendo estimar el porcentaje correcto de cada fase. Estos aceros son dúctiles y se utilizan sobre todo en el sector de alimentación, papel y petróleo.

Fig.11: Acero combinado forjado que muestra ferrita azul y austenita marrón claro y oscuro. Ataque electrolítico doble; primero con 10 % de ácido oxálico en agua y a continuación, con 20 % de hidróxido de sodio en agua; DIC

Fig.11: Acero combinado forjado que muestra ferrita azul y austenita marrón claro y oscuro. Ataque electrolítico doble; primero con 10 % de ácido oxálico en agua y a continuación, con 20 % de hidróxido de sodio en agua; DIC