HÄRTEPRÜFUNG

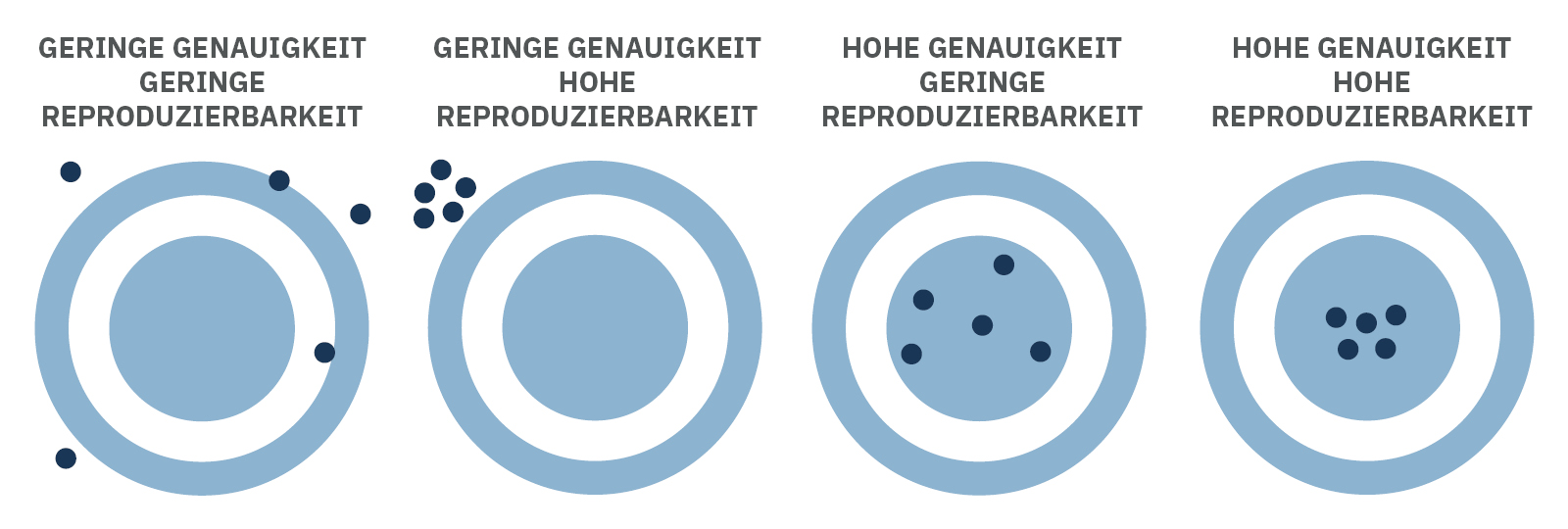

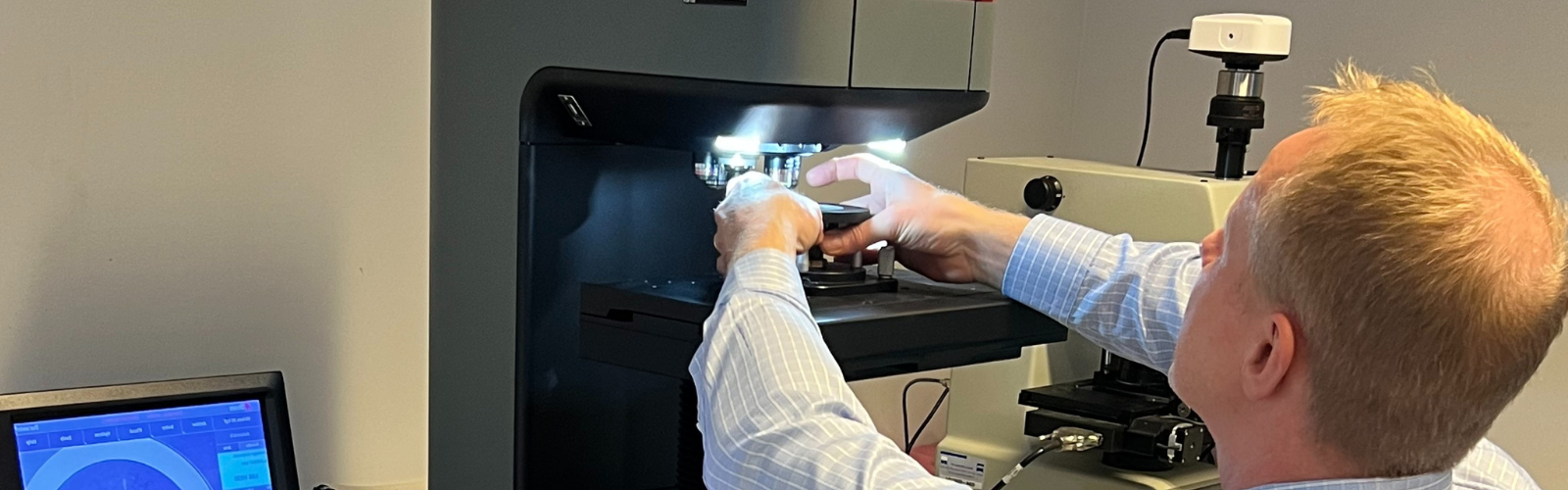

Entdecken Sie die Welt der Härteprüfungen, in der Sie mehr über die Prinzipien der Härteprüfung von Metallen und Materialien lernen können, einschließlich Industriestandards, theoretischer Hintergründe, der vier Härteprüfmethoden und praktischer Anwendungstipps.

Ob Sie ein Profi in der Härteprüfung sind oder gerade erst anfangen, hier finden Sie nützliche Ressourcen, einschließlich kostenloser Downloads von Plakaten und Anwendungsnotizen sowie Zugang zu Webinaren, die Ihre Prüf- und Materialanalysebedürfnisse unterstützen.

Um tiefer in die Details der Härteprüfung einzutauchen, werfen Sie einen Blick auf unsere umfassende Härteprüfer-Broschüre für weitere Informationen.

WEITERLESEN