Requisiti di preparazione della superficie per le prove di durezza

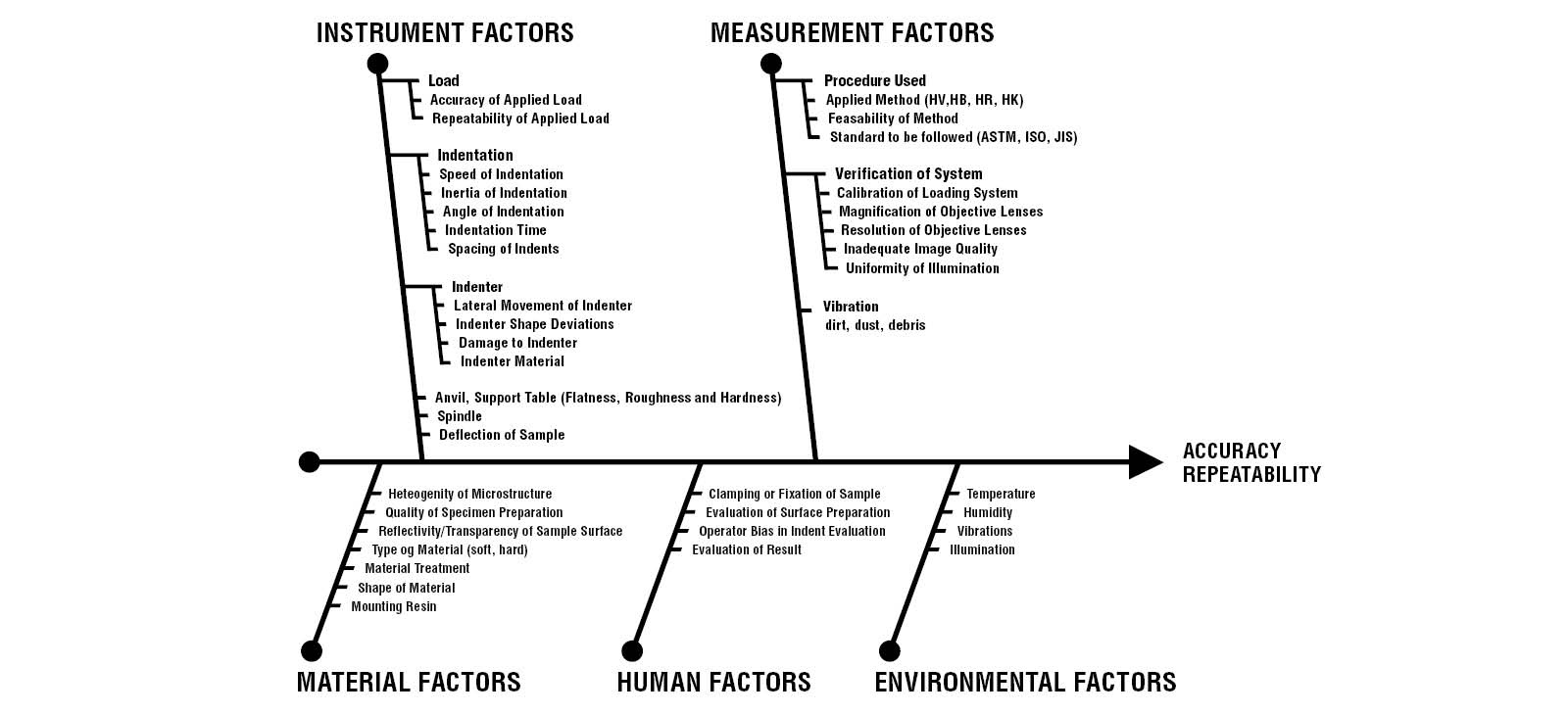

Prima di eseguire una prova di durezza su materiali metallici o altri materiali, è necessario preparare la superficie. La finitura superficiale richiesta dipende dal tipo di prova e dal carico utilizzato. In generale, la qualità di preparazione della superficie ha un effetto diretto sul risultato del test, è quindi utile tenere conto del compromesso tra qualità della superficie e variazione del risultato del test, prima di decidere per una preparazione superficiale di qualità inferiore.

Test di macrodurezza Generalmente è sufficiente una superficie spianata e a volte non è necessaria alcuna preparazione.

Test di microdurezza A causa dei bassi carichi utilizzati durante le prove di durezza, i test di microdurezza richiedono una superficie lucidata o elettrolucidata. È importante che i bordi/gli angoli di un'impronta valutata otticamente siano chiaramente visibili. Questa operazione può essere eseguita meccanicamente, chimicamente o elettrochimicamente. È importante che il riscaldamento o la lavorazione a freddo non modifichino le proprietà superficiali del campione.

Deformazioni

Il taglio e la prelevigatura possono creare deformazioni. Devono essere rimossi mediante lucidatura a 6,0, 3,0 o 1,0 μm, a seconda del carico utilizzato per il test.

Per carichi bassi (inferiori a 300 gf1) la superficie non deve mostrare alcuna deformazione, e i campioni devono essere sottoposti a lucidatura all'ossido o elettrolitica per ottenere una superficie completamente priva di danni. Si deve tenere conto anche del fatto che i materiali teneri e/o duttili (inferiori a 120-150 HV), sono più suscettibili alla formazione di artefatti di preparazione.

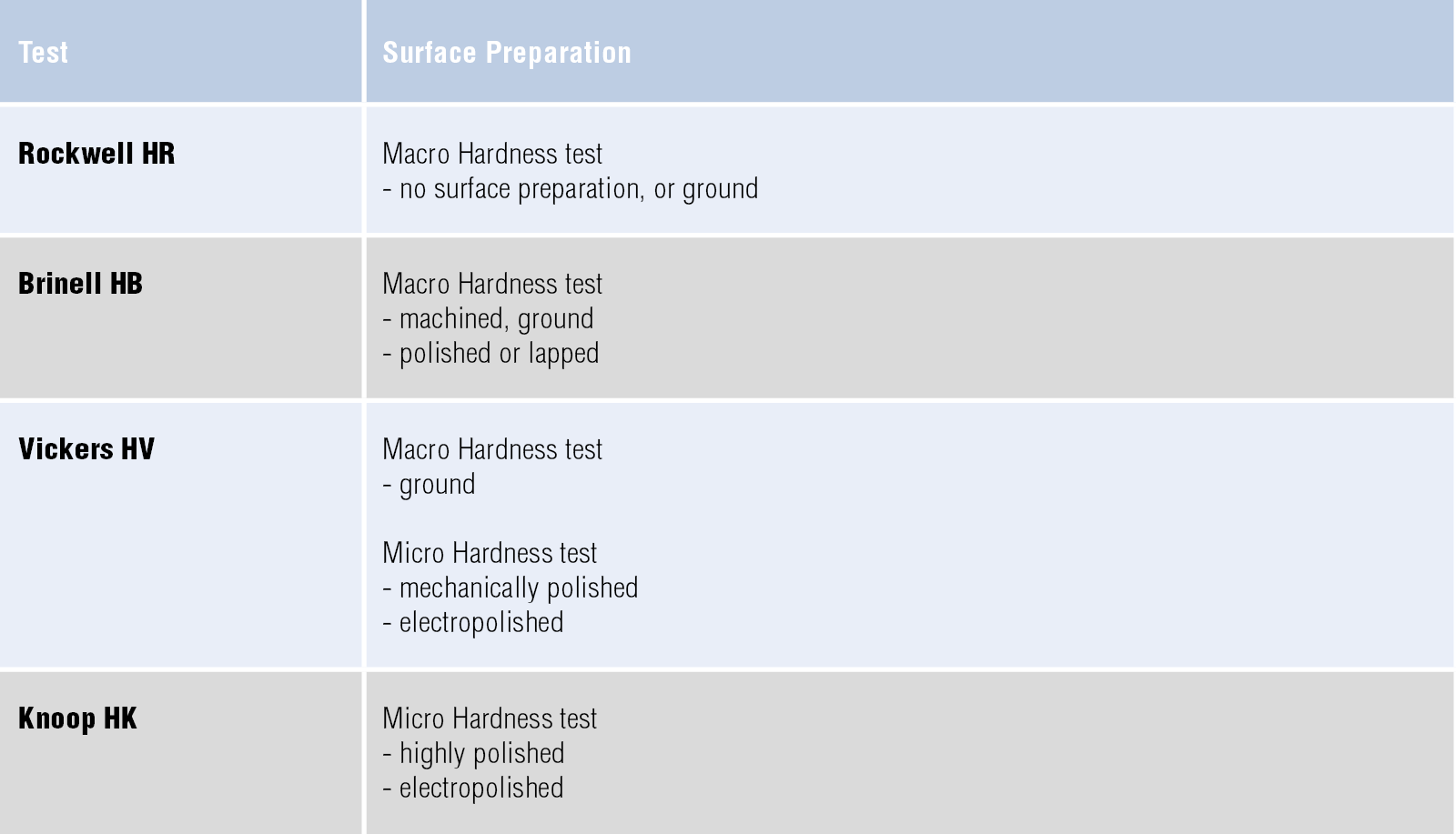

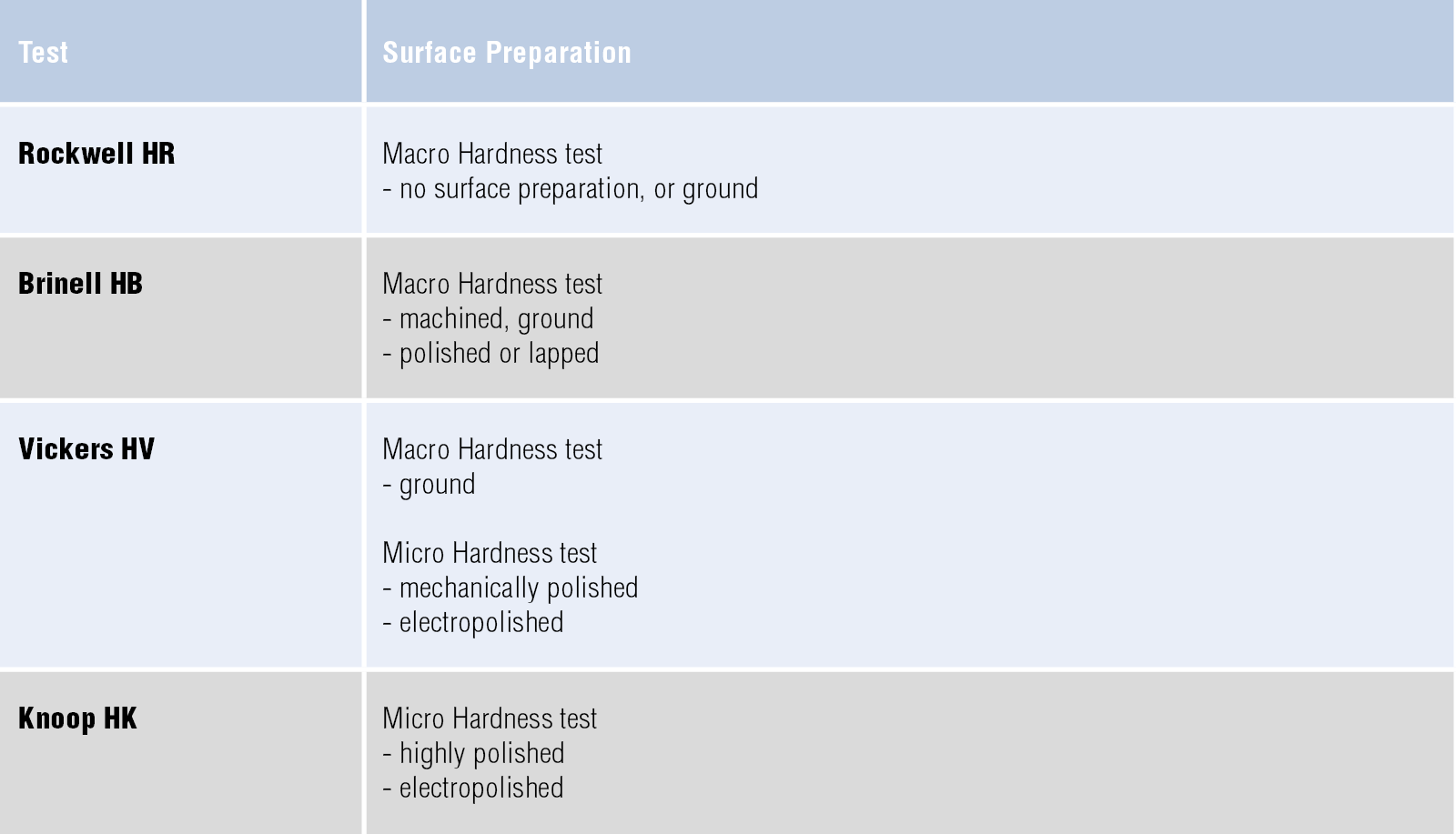

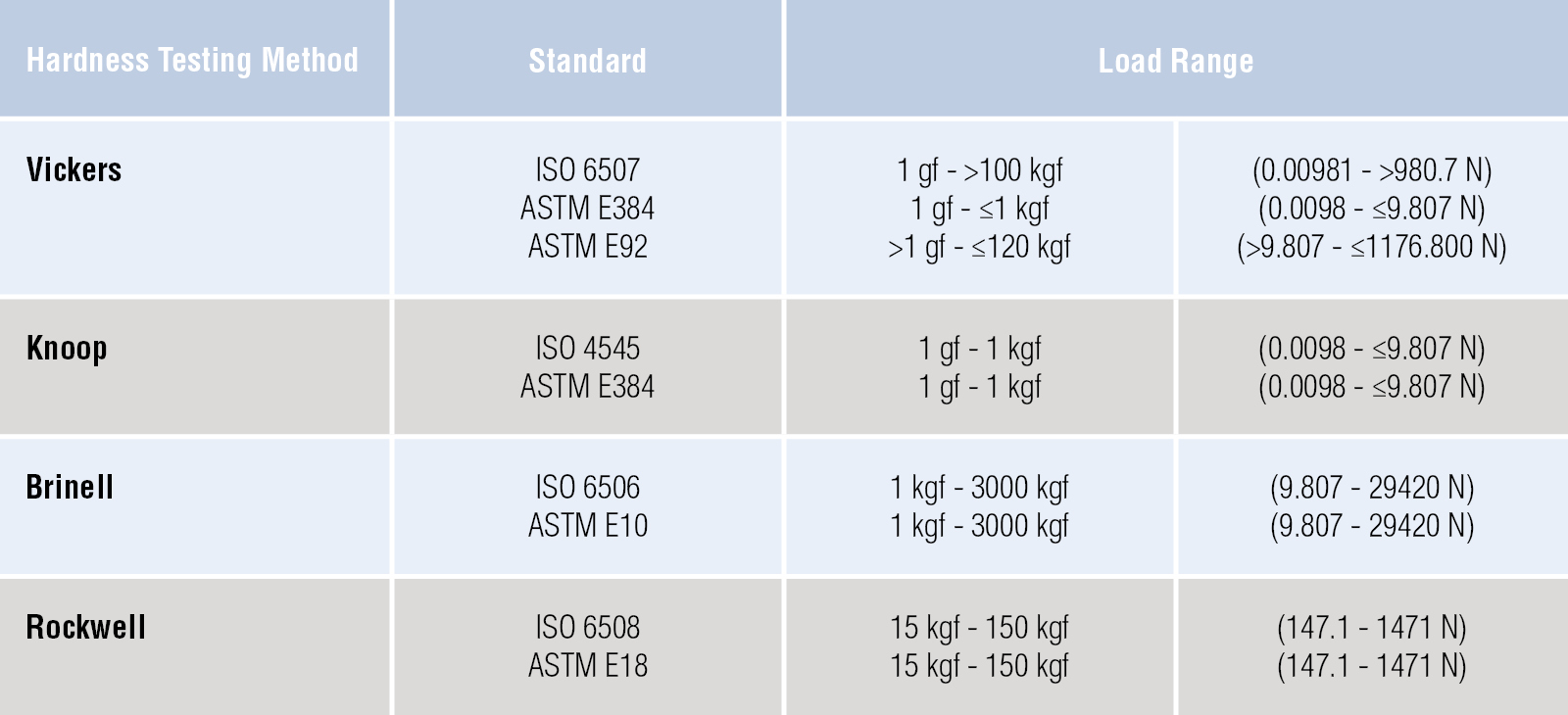

Nella seguente tabella sono riportati i requisiti di preparazione di preparazione per le diverse prove di durezza.