Lubrificante

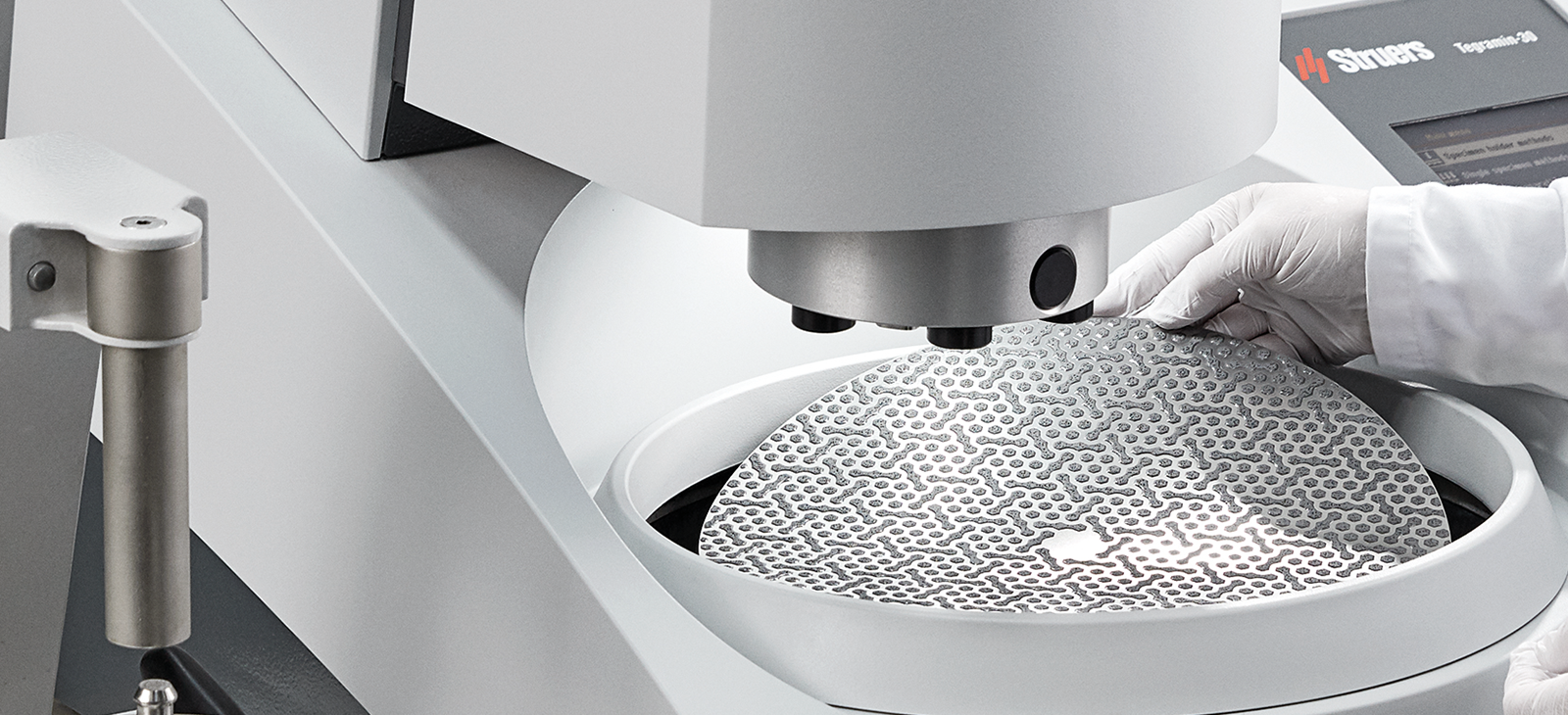

In base al tipo di materiale e alla fase di preparazione, è possibile scegliere lubrificanti diversi per fornire la lubrificazione e il raffreddamento necessari.

Possono essere lubrificanti molto fluidi con elevato potere refrigerante e basso potere lubrificante, lubrificanti specifici per la lucidatura di materiali teneri e duttili, a base di alcool o acqua, ecc.

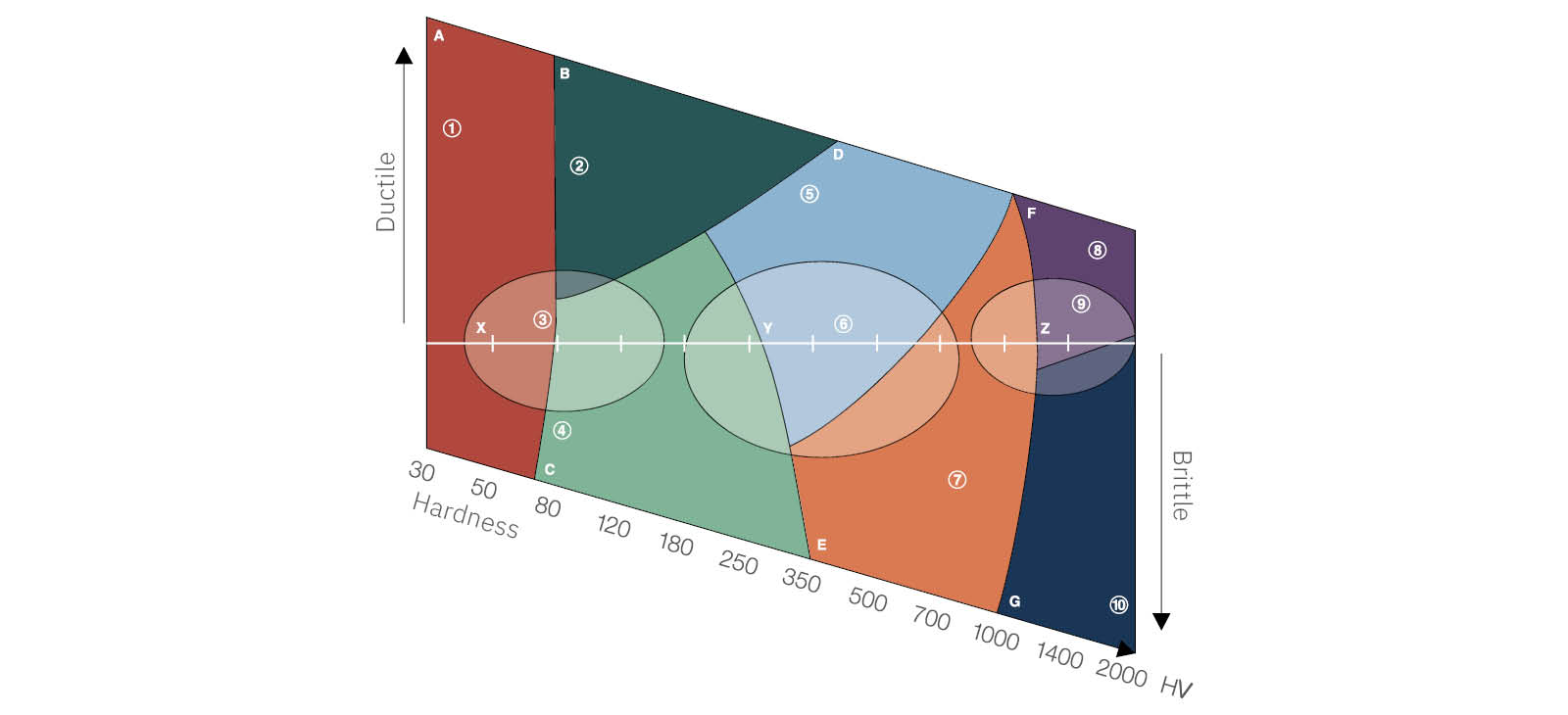

A seconda del tipo di materiale e del disco di prelevigatura/lucidatura utilizzato per la preparazione, è necessario trovare il giusto equilibrio tra lubrificazione e raffreddamento. In generale, si può dire che i materiali teneri richiedono più lubrificante per evitare danni, ma poco abrasivo per evitare l'usura. I materiali duri richiedono meno lubrificante ma più abrasivo per un'usura più rapida. La quantità di lubrificante dev'essere dosata correttamente per ottenere il miglior risultato.

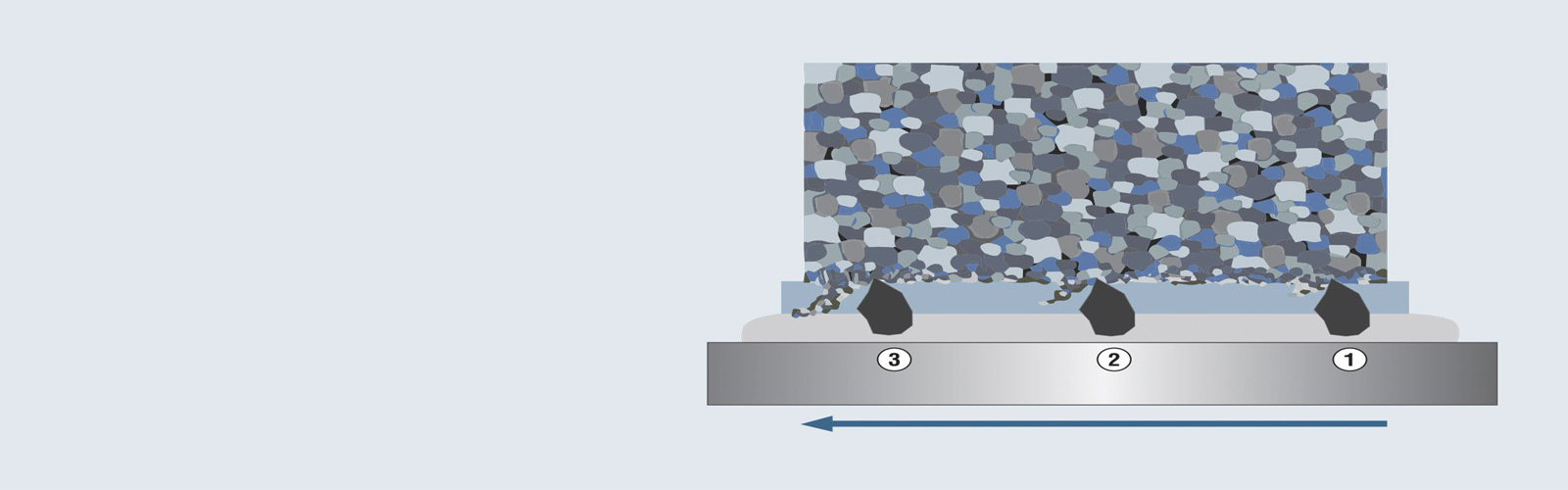

Il panno di lucidatura dev'essere umido, non bagnato. L'eccesso di lubrificante eliminerà l'abrasivo dal disco e rimarrà uno strato spesso tra il campione e il disco, riducendo così al minimo la rimozione del materiale.

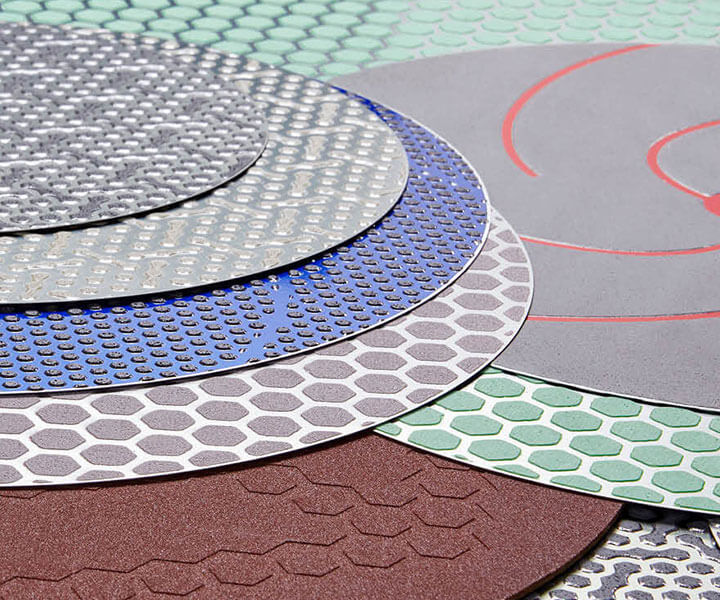

Per le sospensioni diamantate due in una, i liquidi lubrificante e refrigerante nella bottiglia sono ben dosati per ottimizzare il relativo metodo di preparazione.