PROVE DI DUREZZA

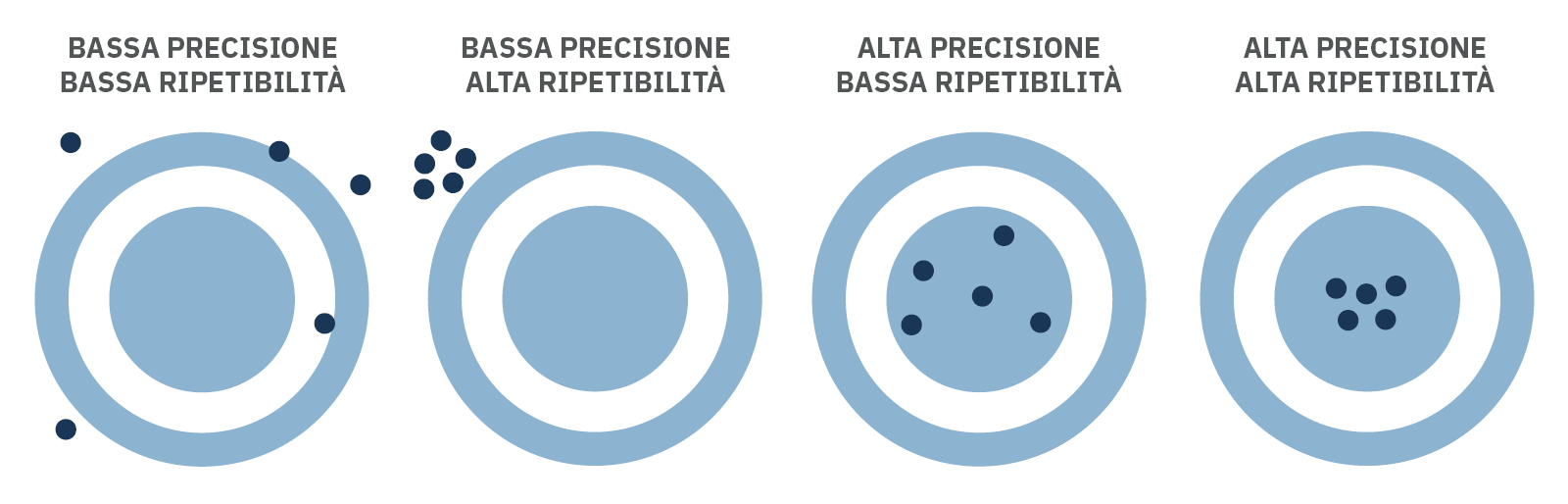

Esplora il mondo dei test di durezza, dove puoi imparare i principi del test di durezza per metalli e materiali, inclusi gli standard industriali, il background teorico, i quattro metodi di test di durezza e consigli pratici sull'applicazione.

Che tu sia un professionista nel test di durezza o stia appena iniziando, troverai risorse utili, tra cui download gratuiti di poster e note applicative, oltre ad accesso a webinar per supportare le tue esigenze di test e analisi dei materiali.

Per approfondire i dettagli dei test di durezza, esplora la nostra brochure completa sul tester di durezza per ulteriori informazioni.

LEGGI DI PIÙ