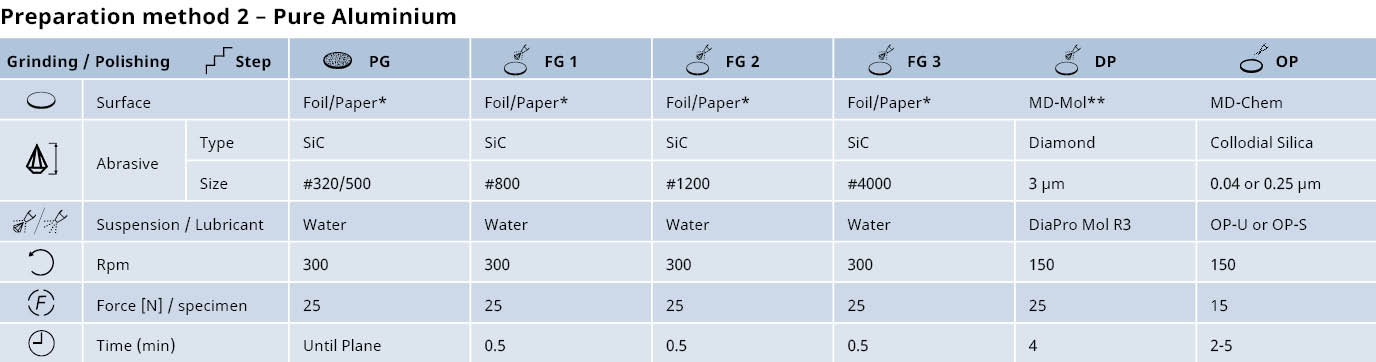

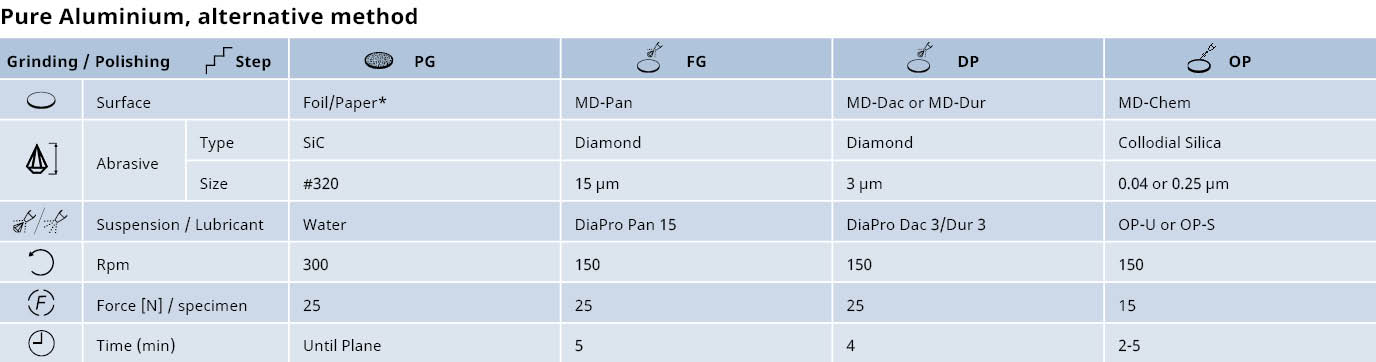

Aleaciones de aluminio

Añadir pequeñas cantidades de elementos de aleación al aluminio puede incrementar la resistencia a la tracción, el límite de elasticidad y la dureza en comparación con el aluminio puro. Los elementos de aleación más importantes son Si, Mg, Cu, Zn y Mn. Estos componentes mayoritariamente eutécticos deben dispersarse muy finamente a través de un proceso de trabajo en caliente antes de que pueda trabajarse la aleación en frío.

El envejecimiento de las aleaciones de aluminio Muchas aleaciones de aluminio se endurecen por envejecimiento para mejorar las propiedades mecánicas. Esto puede llevarse a cabo mediante un proceso natural o un proceso artificial.

- Endurecimiento por envejecimiento natural (ejemplo: AlCuMg). Tras realizar un recocido de la solución, se templa la pieza y a continuación se presiona la precipitación del Al2Cu en la solución sólida. A continuación se deja envejecer la pieza a temperatura ambiente. Durante este proceso, la red cristalina precipita el cobre de la solución supersaturada. El estrés que se produce como resultado en la red cristalina de aluminio causa un incremento de la resistencia y la dureza. El proceso lleva entre 5 y 8 días.

- En el endurecimiento por envejecimiento artificial, el envejecimiento tiene lugar a una alta temperatura, lo que reduce ostensiblemente la duración del proceso. Con una aleación de AlMgSi, por ejemplo, el envejecimiento se produce en entre 4 y 48 horas a entre 120 y 175 °C después del recocido y el templado. La precipitación de la fase Mg2Si produce un estrés interno en la red cristalina de aluminio, que resulta en un incremento de la resistencia y la dureza.

Aleaciones de aluminio forjado Los principales elementos de aleación de las aleaciones de aluminio forjado son el cobre, el magnesio, el cinc y el manganeso. El silicio y el hierro afectan a las propiedades mecánicas y la resistencia a la corrosión, y podrían ser tanto impurezas como elementos de aleación, dependiendo de la aplicación y la pureza solicitadas.

Usos comunes de las aleaciones de aluminio forjado:

- Placas para ingeniería mecánica y construcción de moldes para productos laminados, como planchas y bandas, así como también productos chapados como radiadores e intercambiadores térmicos.

- Láminas chapadas para productos semiacabados concretos para la construcción de aeronaves o aplicaciones decorativas como reflectores o embellecedores.

- Ingeniería mecánica, cintas transportadoras y aplicaciones electrotécnicas, así como también productos deportivos y recreativos de alta resistencia como fijaciones para tablas de snowboard y engranajes para bicicletas de montaña.

- Aluminio reforzado con fibra en las industrias aeronáutica y aeroespacial.

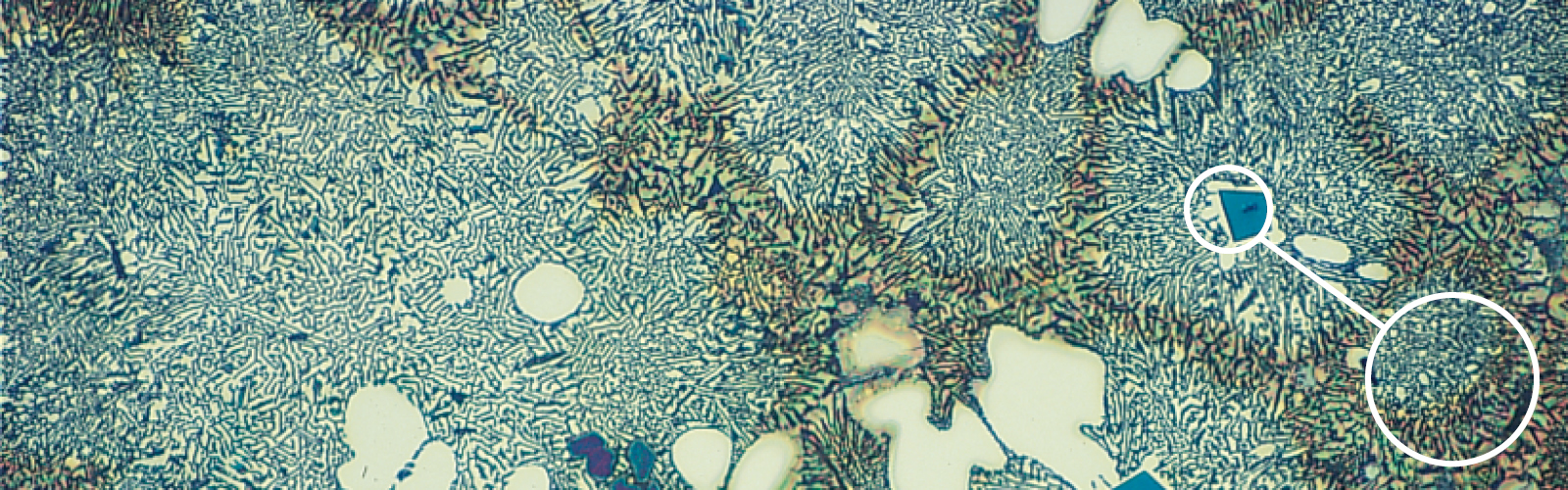

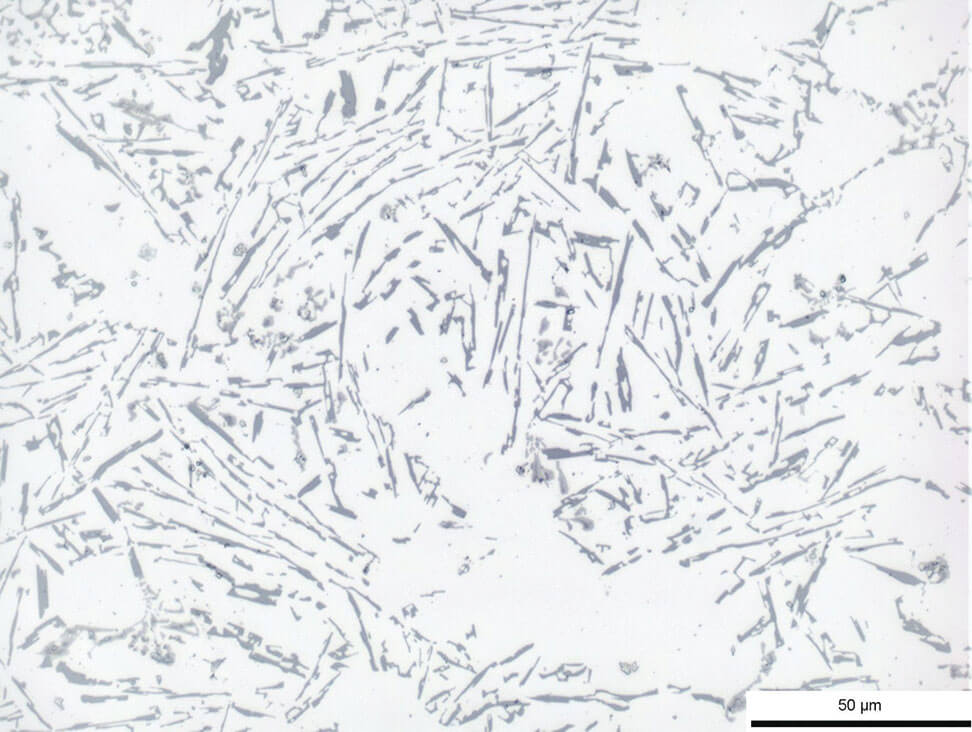

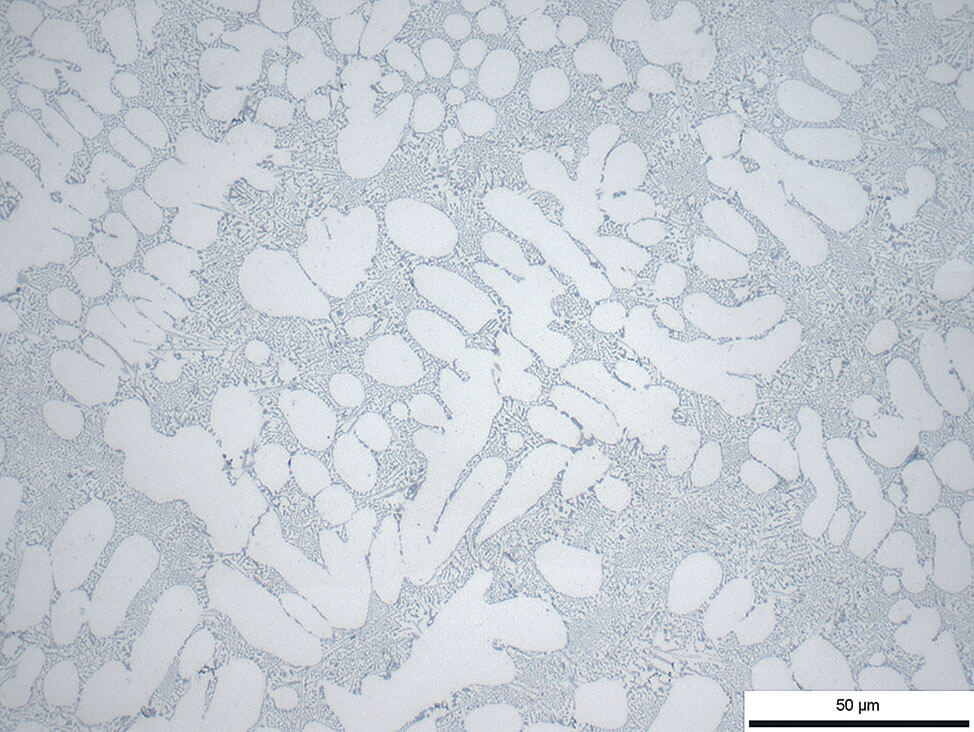

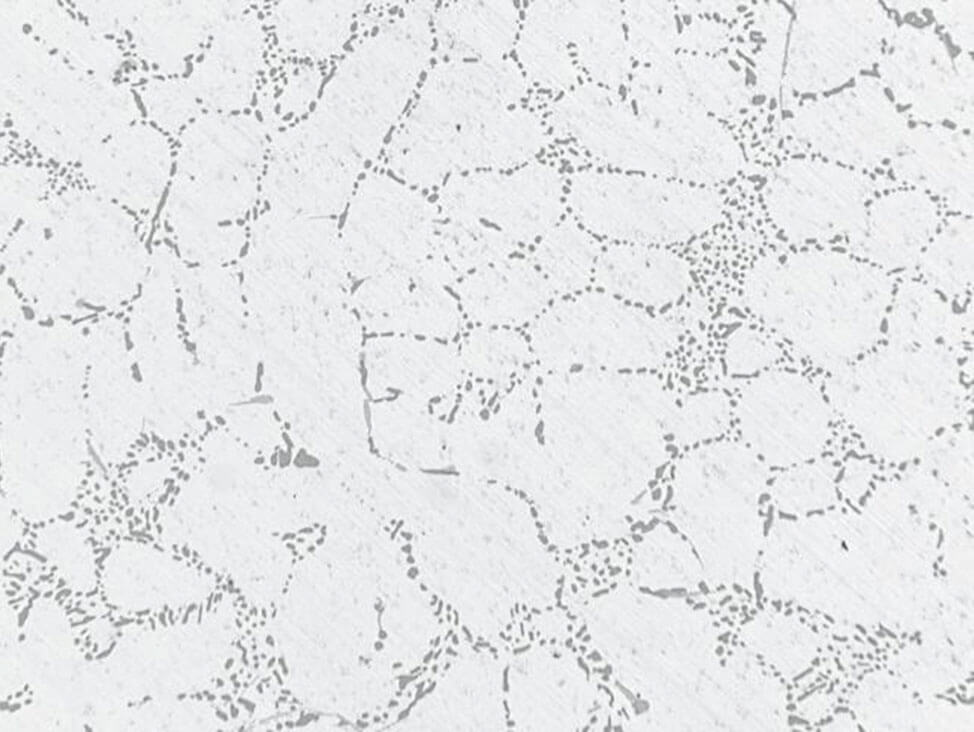

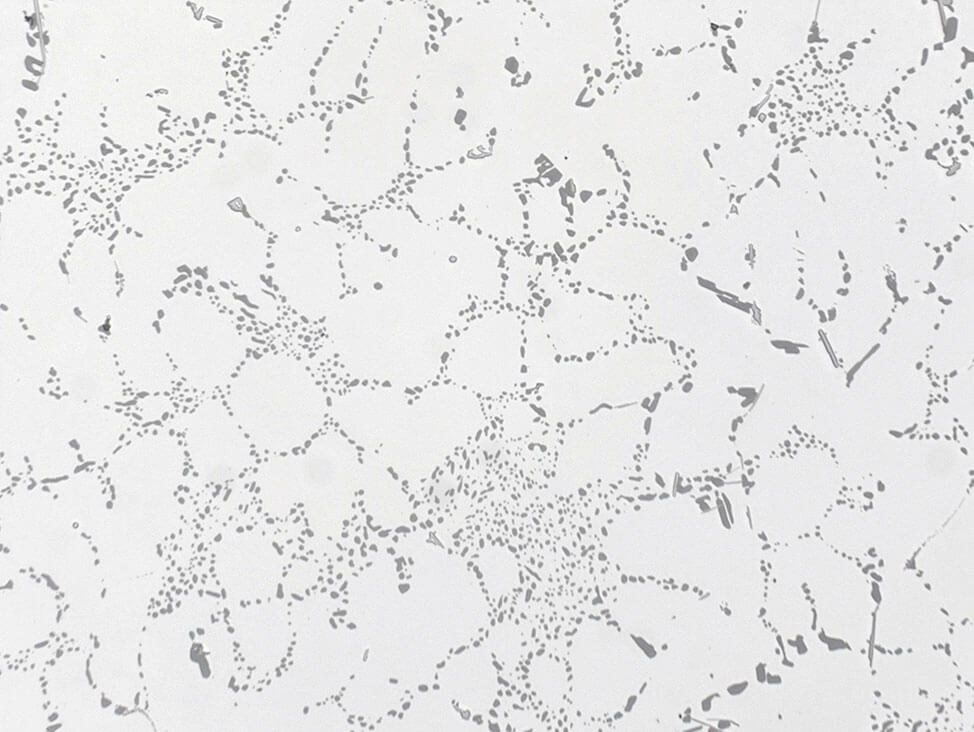

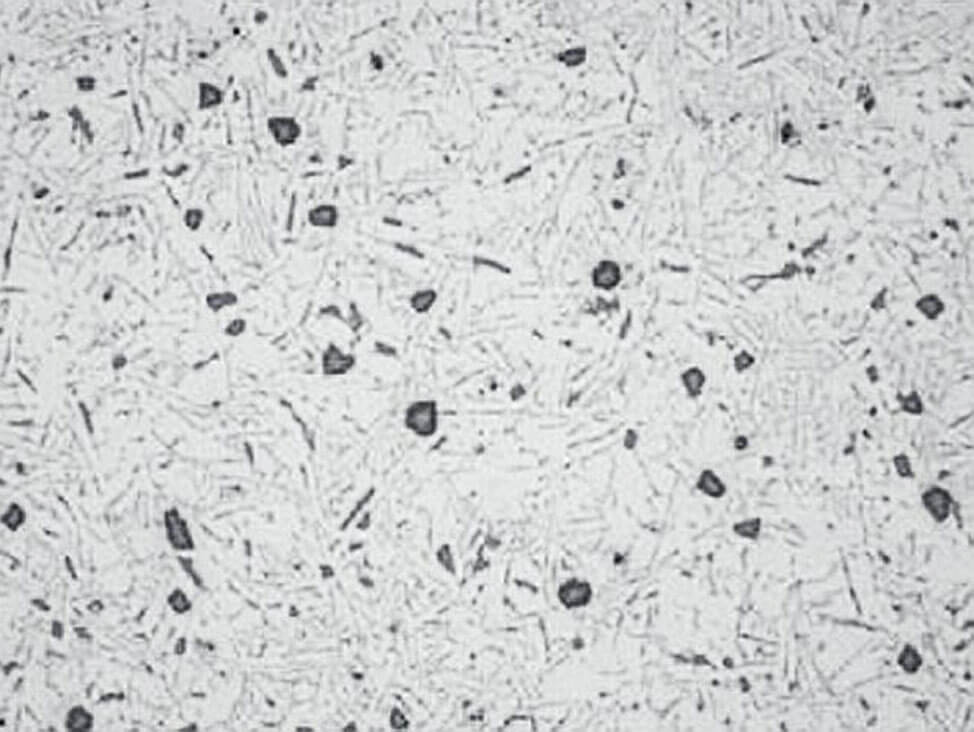

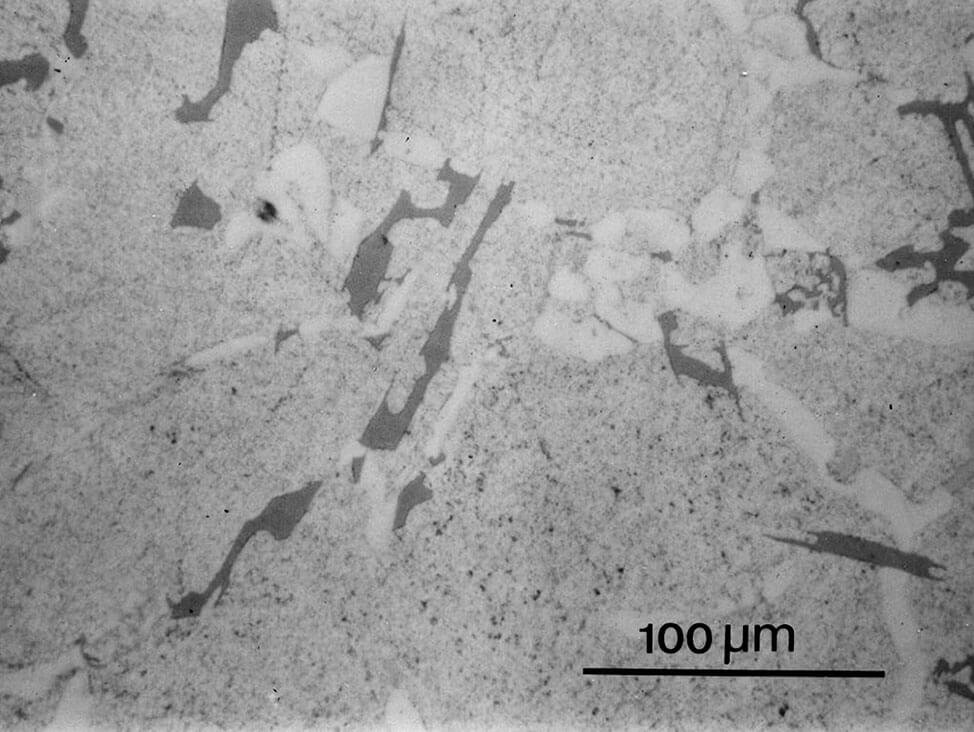

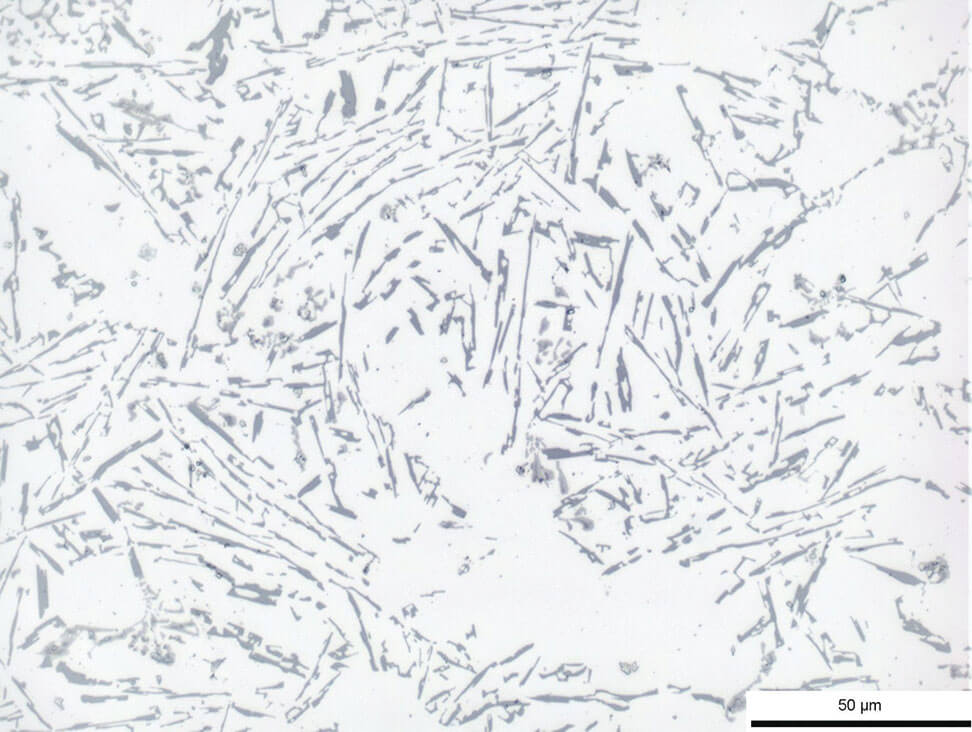

Fig. 1: Aleación de aluminio 2024, para fundición, que muestra precipitación eutéctica en los límites del grano, sin ataque químico, 200x

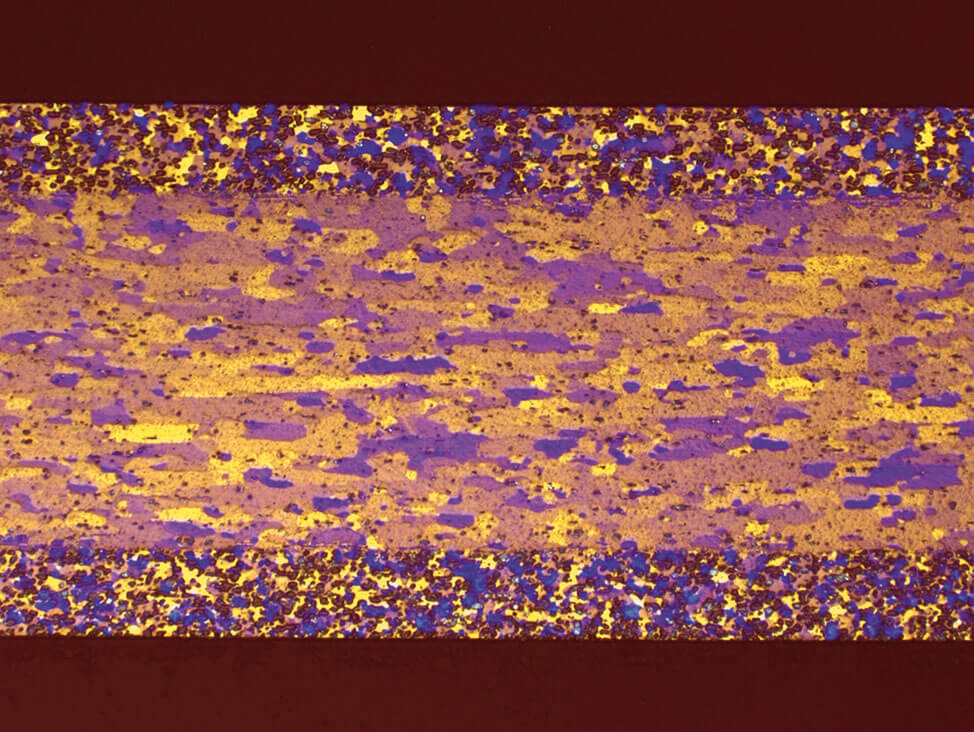

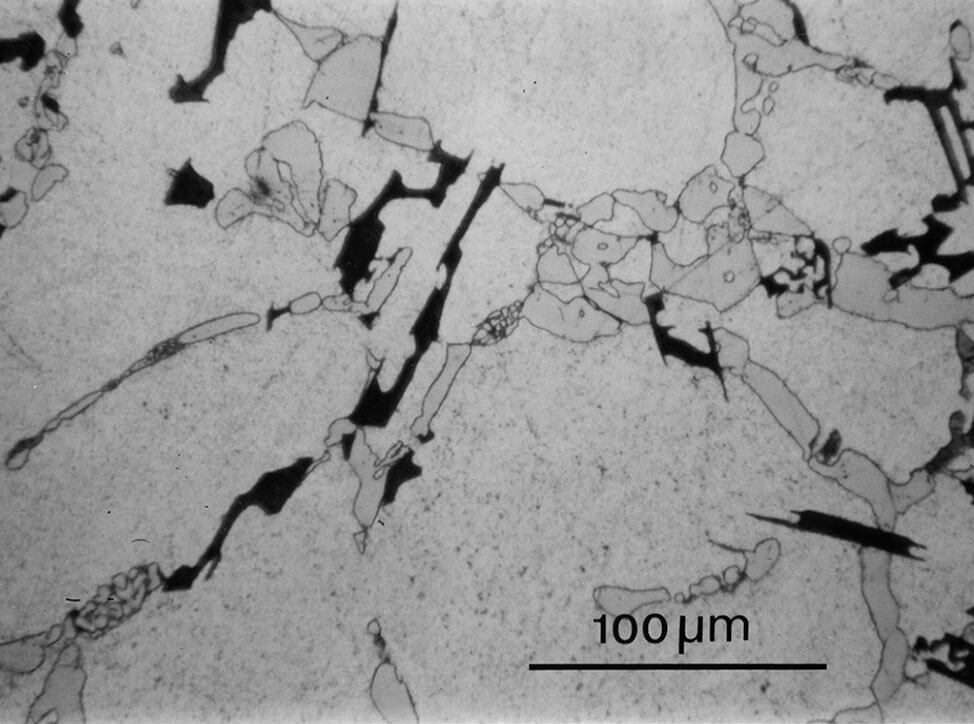

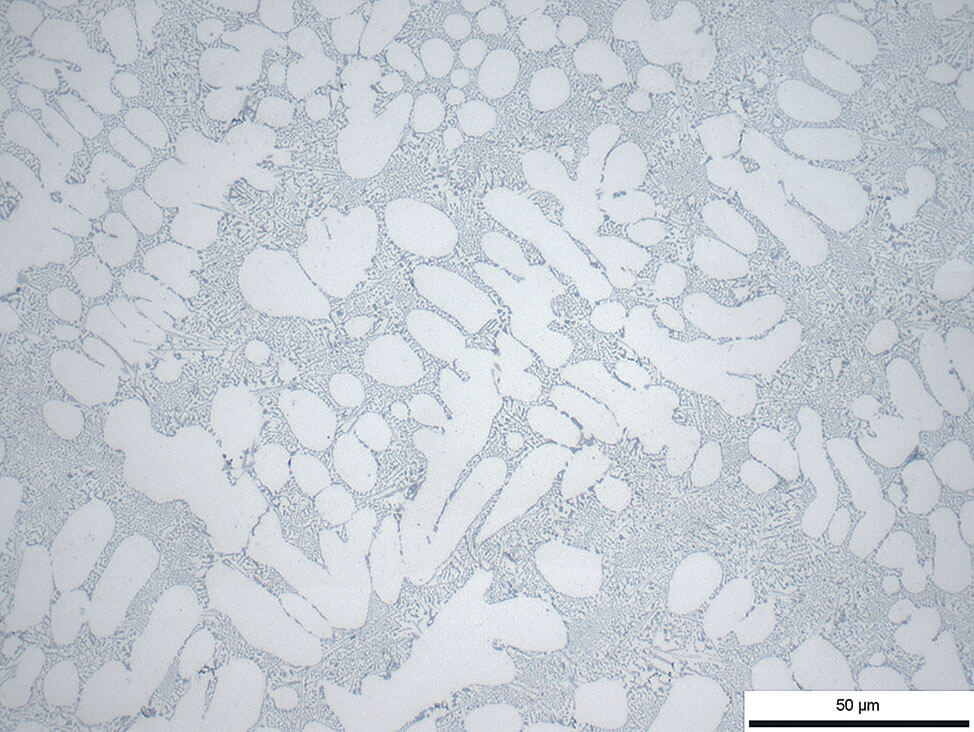

Fig. 2: Como en la Fig. 1, homogeneizado, sin ataque químico, 200x

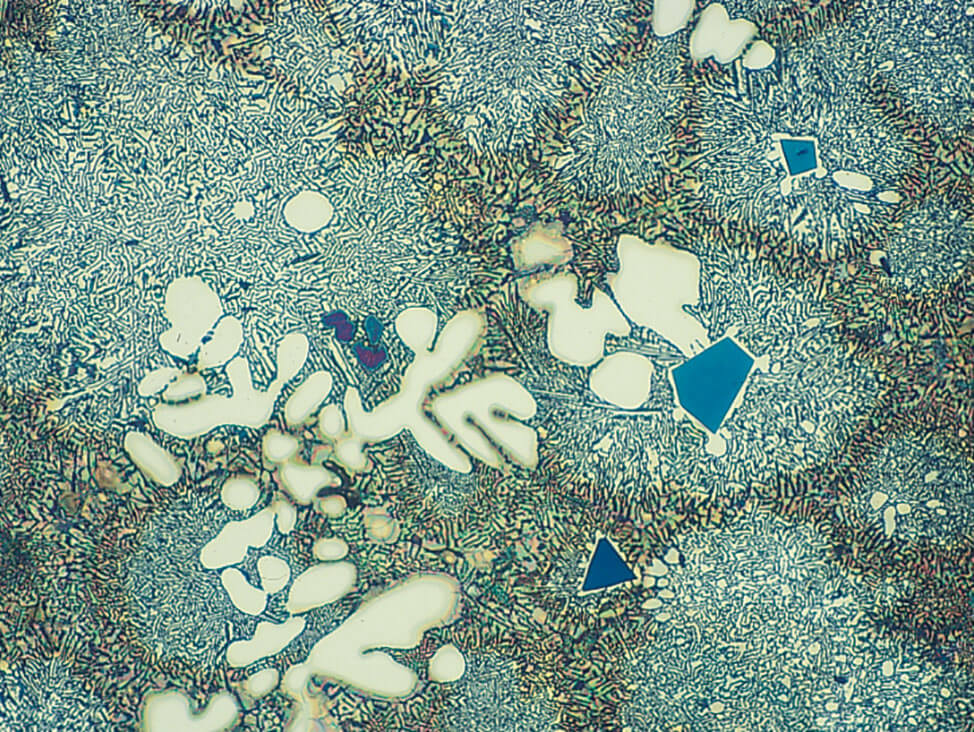

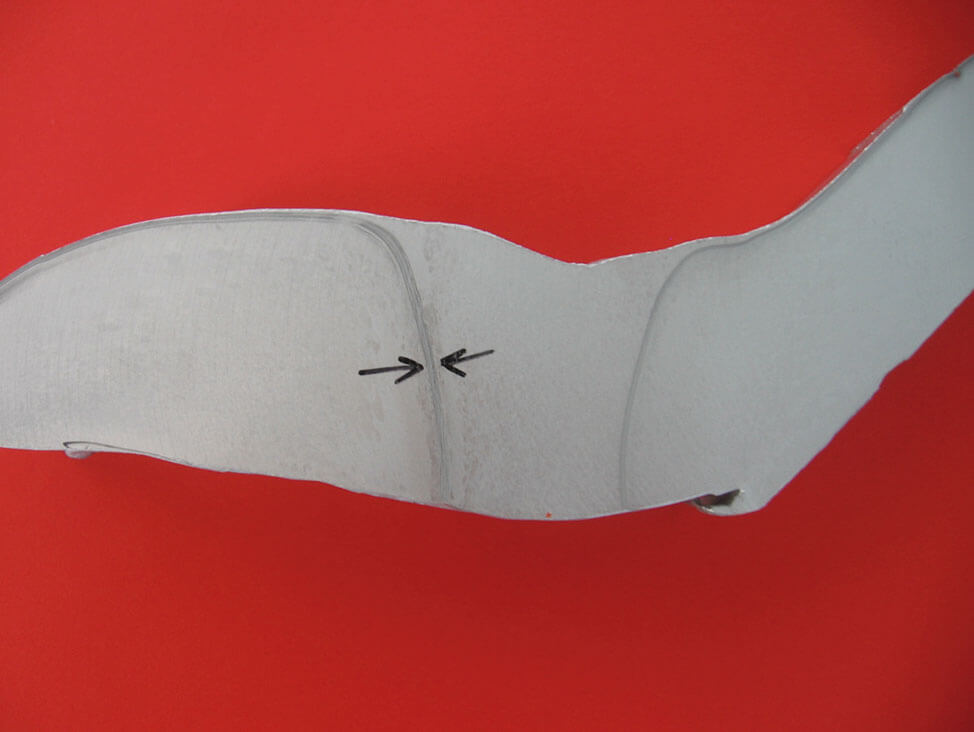

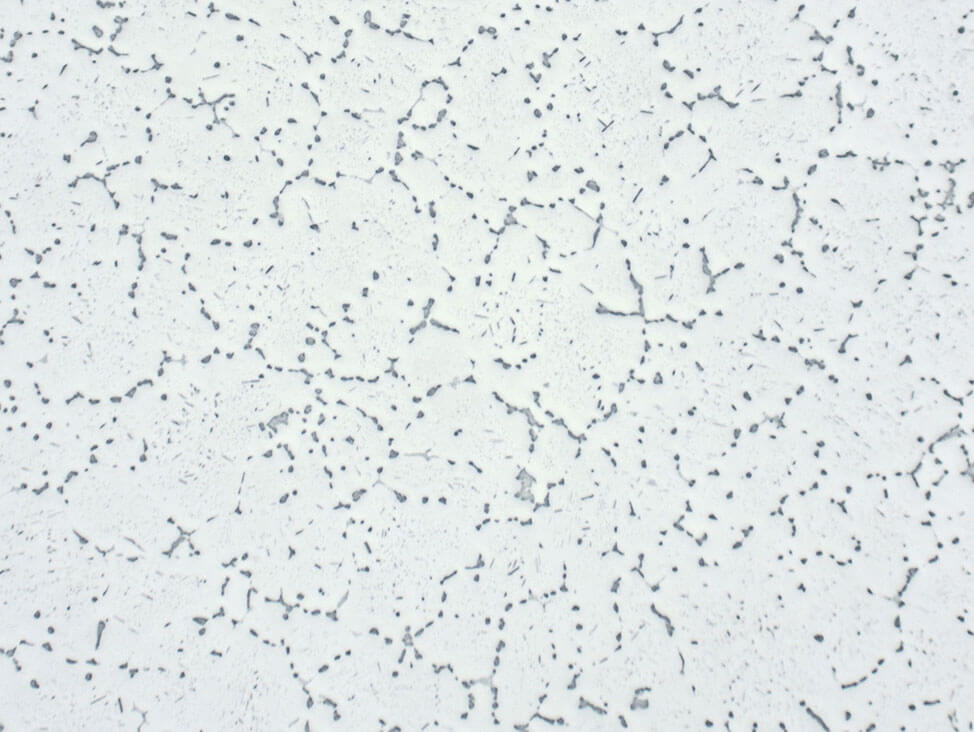

Fig. 3: Como en la Fig. 2, laminado en caliente, sin ataque químico, 200x

Aleaciones de aluminio de fundición

Las piezas de aluminio de fundición se alean principalmente para mejorar las propiedades mecánicas del metal y se diferencian en función de sus principales elementos de aleación, es decir, el silicio, el magnesio y el cobre. Los contenidos de la aleación que exceden la saturación de la solución sólida se precipitan como metal puro, como por ejemplo el silicio, o como fases eutécticas e intermetálicas.

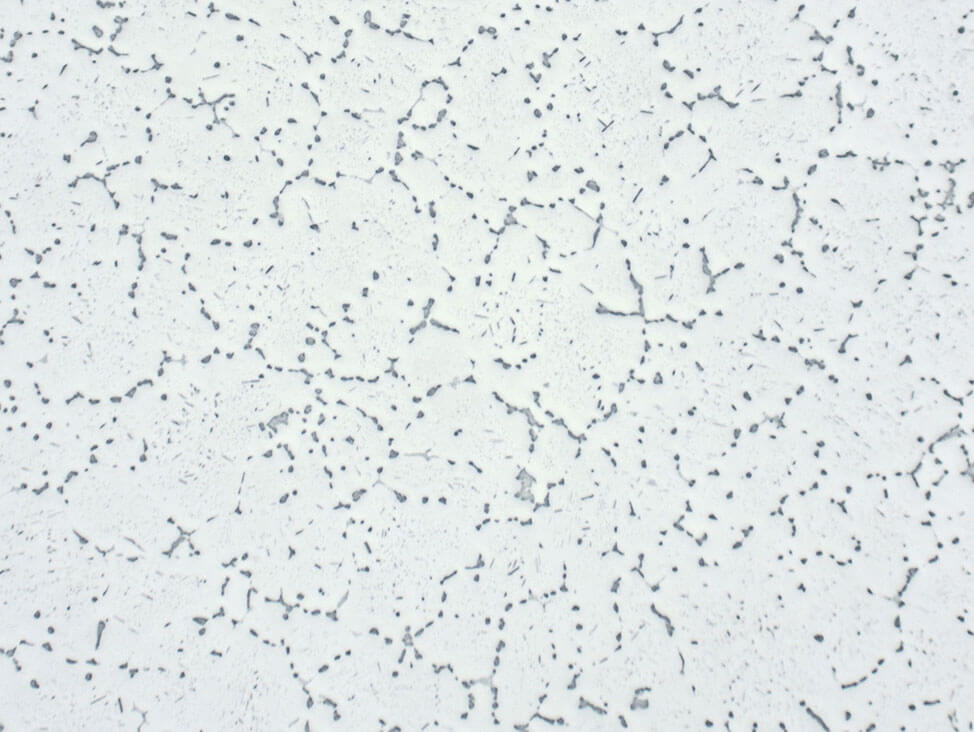

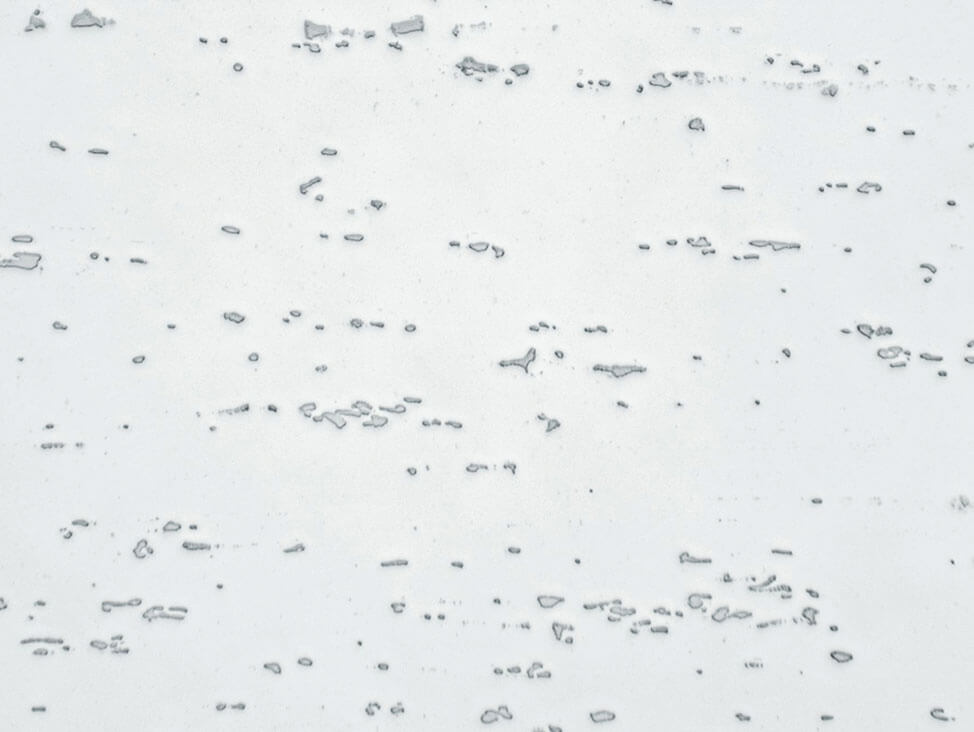

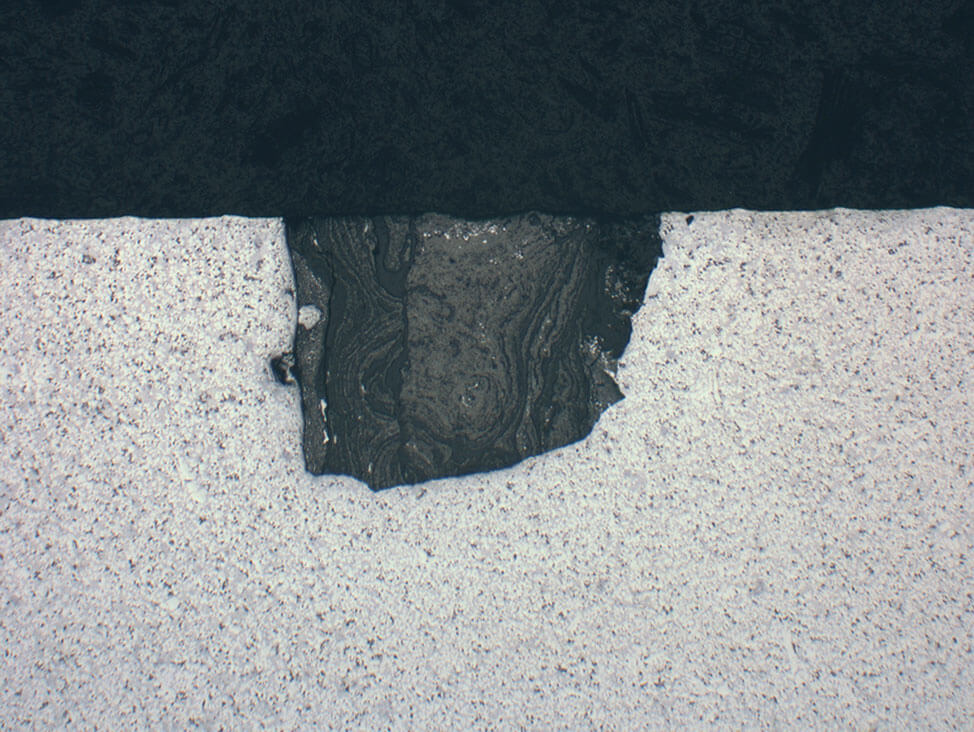

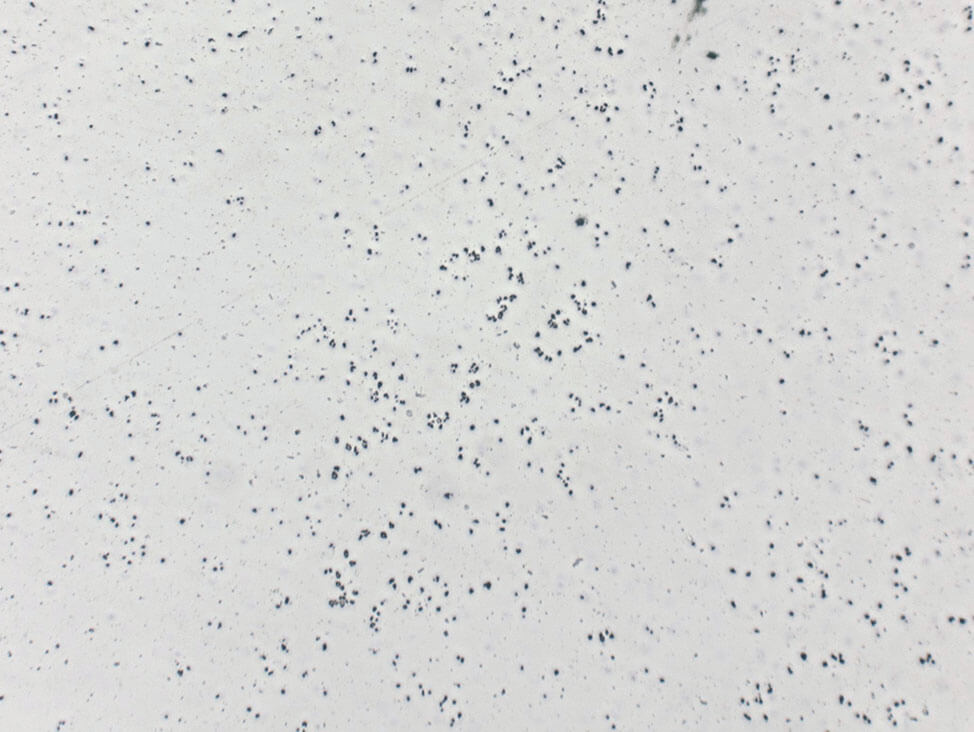

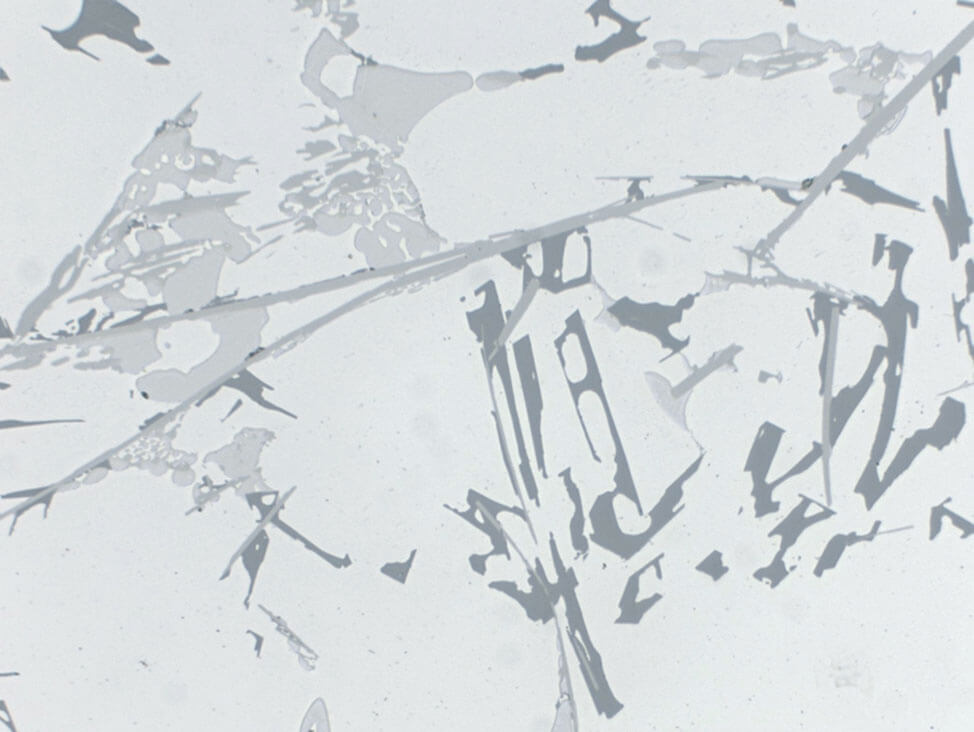

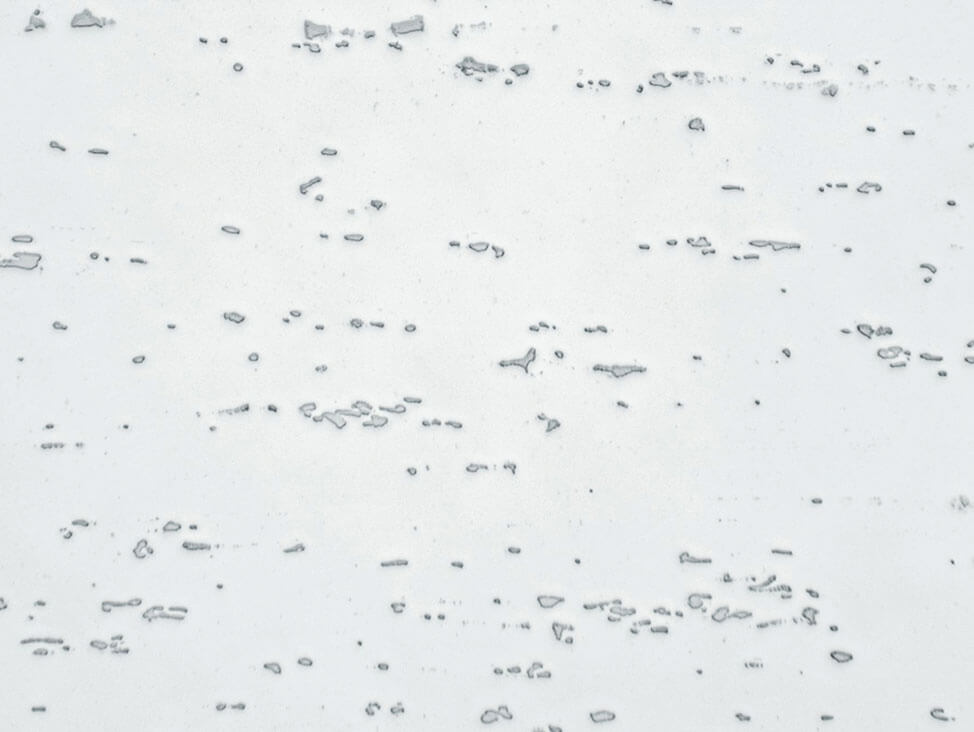

El silicio incrementa la colabilidad del aluminio. En la aleaciones eutécticas, como el AlSi12, se añaden pequeñas cantidades de sodio antes de la colada para refinar el eutéctico. En este proceso de refinamiento, en vez de precipitar como agujas o placas toscas (Fig. 4), el silicio forma un eutéctico muy fino con una solución sólida α (Fig. 5). El efecto del endurecimiento en estas aleaciones es muy bajo y, por lo tanto, se les añade magnesio para que puedan endurecer por envejecimiento.

Las aleaciones de fundición con propiedades específicas se usan en varios grupos de productos, incluida la fabricación de pistones, cojinetes de deslizamiento, piezas para ingeniería mecánica, cabezales de cilindros y zapatas de freno.

| Algunas de las aleaciones de fundición más importantes y sus propiedades |

| AlSi10Mg |

Endurecido por envejecimiento. Resistente a las vibraciones y la corrosión |

| AlSi5Cu1 |

Endurecido por envejecimiento. Buena colabilidad para soldaduras y láminas delgadas |

| AlMg3 |

Resistente al agua marina |

| AlSi25+ CuNi |

Endurecido por envejecimiento. Aleación especial para pistones; resistente al desgate gracias a su alto contenido de Si |

| AlMgSiPb |

Apto para la mecanización |

| AlSi9Cu3 |

Aleación universal maleable y la aleación más importante para procesos de fundición a presión |

Fig. 4: Fundición de aluminio-silicio, sin refinar, 500x

Fig. 5: Fundición de aluminio-silicio, refinado, 500x