Schmiermittel

Schmiermittel werden in Abhängigkeit von der Art des Werkstoffs und der Präparationsstufe eingesetzt. Je nach Flüssigkeitseigenschaften zeigen sie eine unterschiedlich hohe Kühl- und Schmierwirkung.

Dünnflüssige Schmiermittel beispielsweise haben eine hohe Kühlwirkung, aber nur eine geringe Schmierfunktion. Es gibt spezielle Schmiermittel zum Polieren von weichen und zähen Werkstoffen, Schmiermittel auf Alkohol- oder Wasserbasis und vieles mehr.

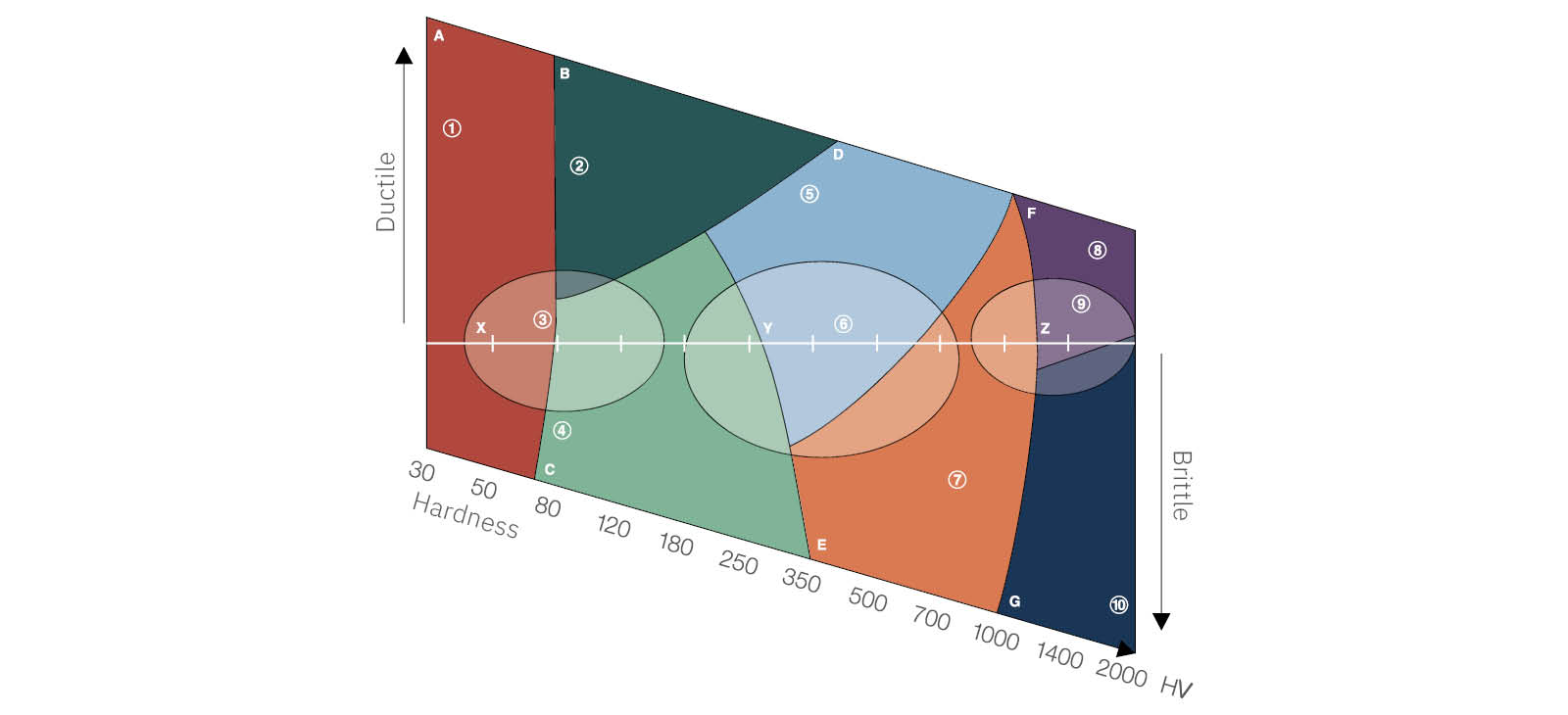

Schmier- und Kühlwirkung werden genau auf die Art des Werkstoffs und die für die Präparation verwendete Schleif- oder Polierscheibe abgestimmt. Als Faustregel gilt, dass weichere Werkstoffe mehr Schmiermittel verlangen, um Beschädigungen zu vermeiden, aber dafür weniger Schleifmittel, da dieses nicht so schnell seine Wirkung verliert. Harte Werkstoffe wiederum verlangen weniger Schmiermittel, aufgrund des höheren Verbrauchs aber deutlich höhere Schleifmittelmengen. Nur wenn die Menge an Schmiermittel genau auf die gewählte Methode abgestimmt ist, lassen sich optimale Ergebnisse erzielen.

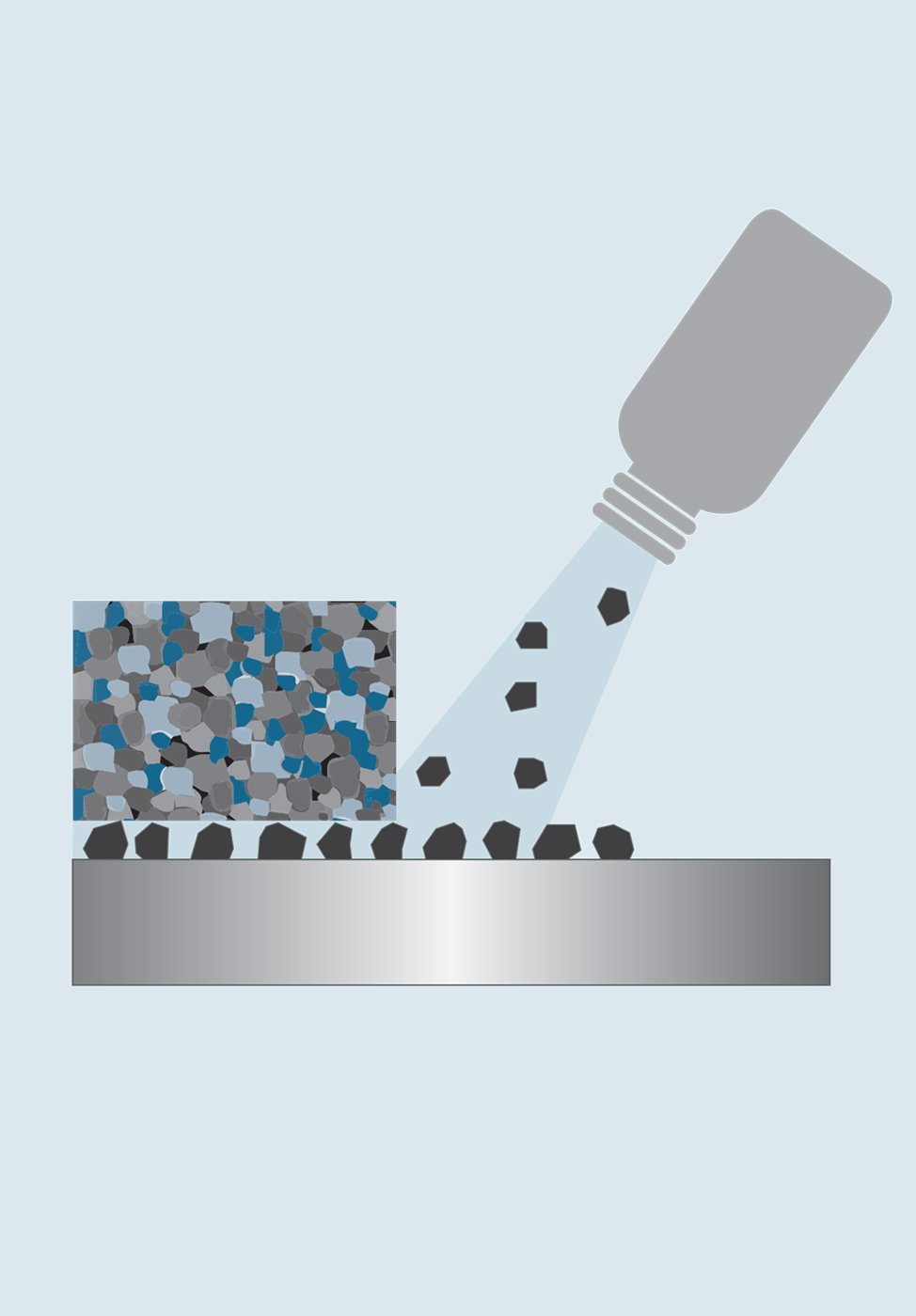

Poliertücher sollten feucht, aber nicht nass sein. Ist die Menge an Schmiermittel zu hoch, wird Schleifmittel von der Scheibe gespült und sammelt sich in einer zunehmend dickeren Schicht zwischen Probe und Scheibe an. Dadurch wird der Materialabtrag deutlich reduziert.

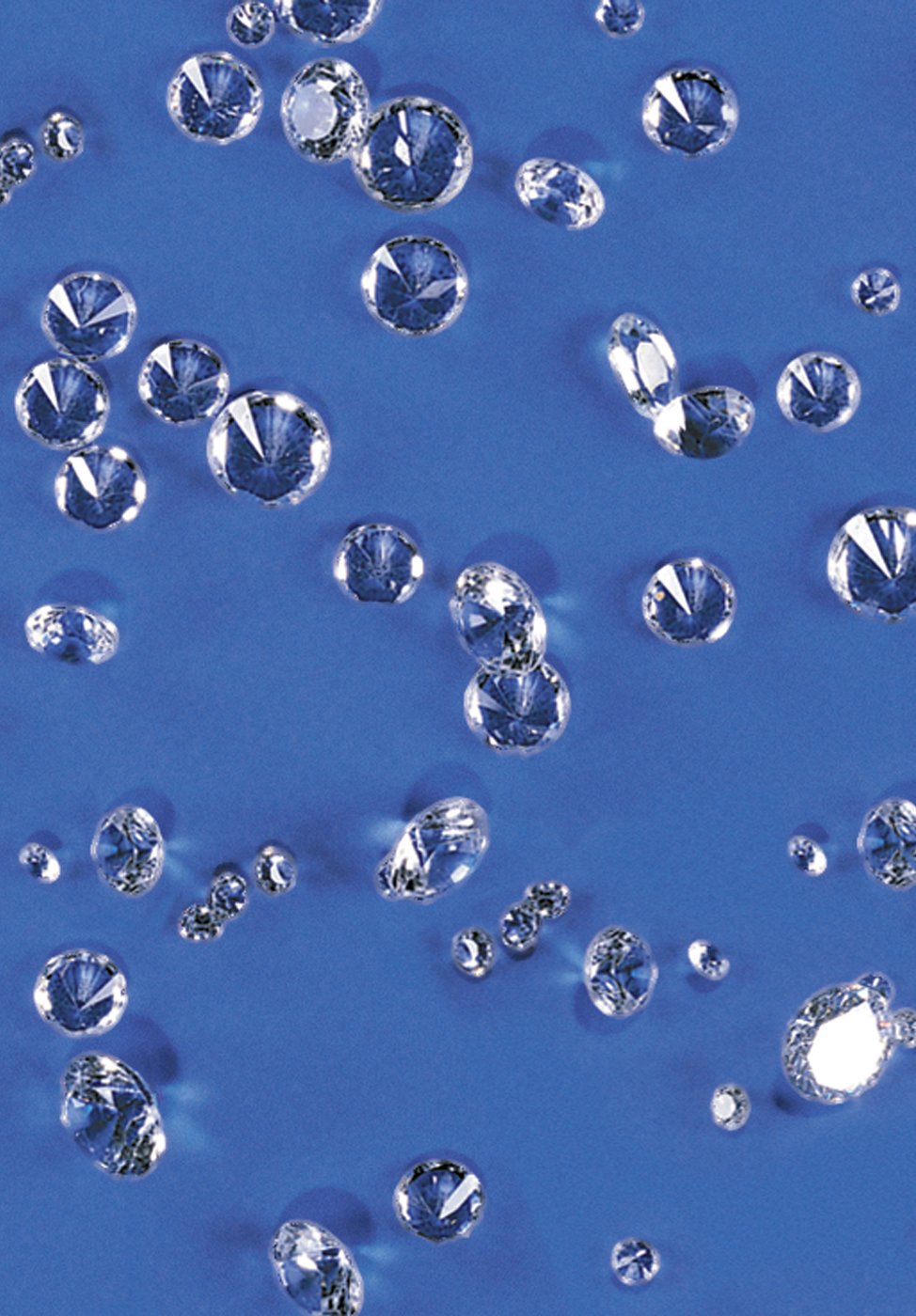

All-In One-Diamantsuspensionen enthalten sorgfältig aufeinander abgestimmte Schmier- und Kühlmittel, um die jeweilige Präparationsmethode zu optimieren.